Konstrukcja ślimaka do formowania rozdmuchowego butelek wyróżnia się na tle formowania wtryskowego większą długością i wyższym stopniem sprężania. Pomaga to uzyskać jednorodne kształtki wstępne, co poprawia przejrzystość i wytrzymałość butelki. Wraz z rozwojem globalnego rynku tworzyw sztucznych formowanych rozdmuchowo,Beczka śruby dmuchającejIŚlimak do rozdmuchiwania foliizapewniają wydajne topienie, mieszanie i oszczędność energii w ciąguPojedyncza plastikowa beczka ze śrubą.

Funkcja ślimaka w procesach formowania

Role w topieniu i transporcie materiałów

Cylinder ślimakowy stanowi serce zarówno maszyny do formowania rozdmuchowego butelek, jak i wtryskarki. Jego głównym zadaniem jest topienie granulatu tworzywa sztucznego i przesuwanie stopionego materiału do przodu. Podczas formowania wtryskowego ślimak obraca się wewnątrz rozgrzanego cylindra, sprężając i topiąc tworzywo sztuczne. Po stopieniu tworzywo sztuczne jest wtłaczane do formy pod wysokim ciśnieniem. W tym procesie tworzywo sztuczne formowane jest w stałe elementy.

W formowaniu rozdmuchowym butelek, ślimak również topi polimer. Jednak sposób, w jaki przemieszcza materiał, może się zmieniać. Na przykład, w formowaniu z rozdmuchem z wytłaczaniem, ślimak może obracać się w sposób ciągły lub skokowy. Wypycha on stopione tworzywo sztuczne w formie rurki zwanej kształtką wstępną (parison). Następnie do kształtki wstępnej wtłaczane jest powietrze, formując butelkę. W formowaniu wtryskowym z rozdmuchem ślimak wtryskuje stopione tworzywo sztuczne do formy, tworząc preformę, która później staje się butelką. Kształtka ślimaka dostosowuje swoją rolę do procesu formowania, ale zawsze koncentruje się na efektywnym topieniu i przemieszczaniu tworzywa sztucznego.

Wskazówka:Dobrze zaprojektowana śruba gwarantuje równomierne topienie i płynny przepływ tworzywa sztucznego, co pomaga zapobiegać powstawaniu wad w produkcie końcowym.

Efekty mieszania i jednorodności

Mieszanie i jednorodność odgrywają ogromną rolę w jakości produktu. Tuleja ślimaka musi mieszać tworzywo sztuczne z dodatkami, aby gotowy produkt wyglądał i działał zgodnie z oczekiwaniami. Różne konstrukcje ślimaków mogą wpływać na jakość mieszania tworzywa sztucznego. Na przykład ślimaki ze specjalnymi kanałami lub sekcjami mieszającymi pomagają równomierniej rozprowadzać barwniki i dodatki. To prowadzi do lepszego koloru i mniejszej liczby słabych punktów.

Producenci często testują skuteczność mieszania ślimaka, sprawdzając temperaturę i kolor stopionego plastiku. Szukają równomiernych temperatur i gładkich połączeń kolorystycznych. Niższaodchylenie standardoweW tych testach oznacza to lepsze mieszanie. Niektóre zaawansowane ślimaki, takie jak ślimaki barierowe lub wielokanałowe, zapewniają lepsze mieszanie i bardziej jednorodne topienie. Te cechy pomagają tworzyć butelki i elementy, które są wytrzymałe, przejrzyste i bez smug i pęcherzyków powietrza.

| Aspekt pomiaru | Opis metody | Co to pokazuje |

|---|---|---|

| Jednorodność termiczna | Sprawdź temperaturę stopu na końcu ślimaka | Równomierne ogrzewanie |

| Jednorodność materiału | Analiza mieszanki kolorów w próbkach stopu | Równomierne mieszanie |

| Wskaźnik wydajności śruby | Łączy w sobie jednorodność termiczną i materiałową | Ogólna jakość stopu |

Dobrze mieszający się pojemnik ślimakowy zapewnia producentom większą kontrolę nad jakością produktu i redukuje ilość odpadów.

Kluczowe różnice w konstrukcji lufy ślimaka

Geometria i wymiary

Geometria cylindra ślimaka kształtuje sposób, w jaki tworzywo sztuczne przemieszcza się i topi wewnątrz maszyny. W formowaniu rozdmuchowym butelek, cylindr ślimaka często charakteryzuje się większym stosunkiem długości do średnicy (L/D) w porównaniu z formowaniem wtryskowym. Ta dodatkowa długość daje tworzywu więcej czasu na stopienie i wymieszanie, co jest ważne dla uzyskania wytrzymałych i przezroczystych butelek. Cylinder ślimaka do formowania rozdmuchowego butelek zazwyczaj charakteryzuje się stopniowym zwężeniem i głębszymi kanałami zasilającymi. Takie rozwiązania konstrukcyjne pomagają ślimakowi zapewnić stały przepływ tworzywa sztucznego i uzyskać jednorodny kształt wstępny.

Z drugiej strony, ślimaki do formowania wtryskowego są zazwyczaj krótsze. Skupiają się one na szybkim topieniu i wtryskiwaniu tworzywa sztucznego do formy. Krótsza długość skraca czas cyklu i pasuje do dynamicznego charakteru formowania wtryskowego. Geometria każdego ślimaka dopasowuje się do potrzeb procesu, równoważąc topienie, mieszanie i ciśnienie.

Uwaga: Prawidłowa geometria może poprawić jakość topienia i zmniejszyć zużycie energii poprzez kontrolowanie ścinania i ciepła, jakiemu poddawane jest tworzywo sztuczne.

Współczynnik kompresji i strefy funkcjonalne

Stopień sprężania jest kluczowym elementem konstrukcji cylindra ślimaka. Mierzy on, jak mocno ślimak spręża tworzywo sztuczne podczas przemieszczania się ze strefy zasilania do strefy dozowania. W formowaniu rozdmuchowym butelek, cylinder ślimaka często wykorzystuje wyższy stopień sprężania. Pomaga to wytworzyć ciśnienie niezbędne do uformowania gładkiej, pozbawionej pęcherzyków powietrza formy wstępnej. Wyższy stopień sprężania poprawia również mieszanie i jednorodność stopu, co przekłada się na lepszą klarowność i wytrzymałość butelki.

W zależności od materiału, cylindry ślimaków do formowania wtryskowego mogą mieć niższy lub średni stopień sprężania. Na przykład, niski stopień sprężania może powodować wady, takie jak rozprężanie w polistyrenie, podczas gdy wyższy stopień sprężania poprawia zagęszczanie i skraca czas cyklu. Jednakże, zbyt wysoki stopień sprężania dla niektórych materiałów, takich jak ABS, może powodować niestabilność procesu i niepełne stopienie. Konstrukcja stref funkcjonalnych – zasilania, przejścia i dozowania – również odgrywa dużą rolę. Regulacja głębokości i długości tych stref zmienia sposób topienia i przepływu tworzywa sztucznego, wpływając na ciśnienie i wydajność ślimaka.

- Stopień sprężania musi być dostosowany do rodzaju polimeru i potrzeb procesu.

- Prawidłowe zaprojektowanie stref funkcjonalnych gwarantuje stabilne topienie i zapobiega powstawaniu wad.

- Dopracowanie tych funkcji może poprawić jakość wytopu i zwiększyć wydajność zakładu.

Potrzeby w zakresie obsługi materiałów i plastyfikowania

Różne procesy formowania mają specyficzne wymagania dotyczące plastyfikowania. Ślimak do formowania rozdmuchowego butelek musi obsługiwać szeroką gamę materiałów, od polietylenu o wysokiej gęstości (HDPE) po polipropylen (PP). Musi on równomiernie topić i mieszać te materiały, aby uzyskać wstępniak o stałej grubości. Jest to ważne, ponieważ nierównomierne topienie może prowadzić do powstawania słabych punktów lub zmętnienia butelek.

Wtryskarki ślimakowe koncentrują się na szybkim stopieniu tworzywa i wtryśnięciu go do formy. Często pracują z materiałami wymagającymi precyzyjnej kontroli temperatury i szybkiego uplastycznienia. Niektóre materiały, takie jakżywice o dużej lepkości, może być trudne w obróbce metodą wtrysku z rozdmuchem. Konstrukcja cylindra ślimaka musi uwzględniać te różnice, aby zapewnić płynną pracę.

| Aspekt | Wytłaczanie z rozdmuchem (EBM) | Formowanie wtryskowe z rozdmuchem (IBM) |

|---|---|---|

| Skrawek | 5% do 30% złomu, wymaga recyklingu, dodaje zmienności. | Minimalna ilość odpadów przy użyciu odpowiednich narzędzi; wyłącznie przy rozruchu lub zmianie koloru. |

| Orientacja plastiku | Paryż dmuchany w wysokiej temperaturze, mała orientacja. | Pewna orientacja podczas wtrysku poprawia właściwości. |

| Koszt narzędzi | Niższe, dobre do małych serii. | Wyższe, ale wydajniejsze przy dużych przebiegach. |

| Przejrzystość | Możliwe linie wykrojenia lub defekty. | Przezroczyste pojemniki ze względu na lepszą kontrolę. |

| Blizna po uszczypnięciu dolnym | Obecne, mogą wpływać na wygląd. | Żadnego, lepszy wygląd i siła. |

| Odepchnięcie dolne | Twardsze z powodu oderwania. | Łatwiej z wtyczkami chowanymi. |

Wskazówka: Dopasowywaniekonstrukcja lufy śrubowejdo materiału i procesu pomaga zmniejszyć ilość odpadów, poprawić przejrzystość i wytworzyć mocniejsze butelki.

Odporność na zużycie i kompatybilność materiałowa

Odporność na zużycie jest istotną kwestią zarówno w przypadku formowania rozdmuchowego butelek, jak i formowania wtryskowego. Ślimak i cylinder są narażone na stałe tarcie i nacisk ze strony poruszającego się tworzywa sztucznego. Wypełniacze i dodatki w tworzywie sztucznym mogą dodatkowo nasilać zużycie. Formowanie rozdmuchowe butelekśruba lufaCzęsto wykorzystuje wysokiej jakości stal azotowaną, stopy bimetaliczne lub specjalne powłoki, takie jak węglik wolframu, aby zapobiegać zużyciu i korozji. Materiały te pomagają śrubie zachować dłuższą żywotność, nawet podczas obróbki ściernych lub korozyjnych polimerów.

W cylindrach form wtryskowych mogą być stosowane materiały takie jak azotek nitrostopu, stal narzędziowa D2, CPM 10V, a nawet węglik spiekany do trudnych zadań. Każdy materiał oferuje inny poziom ochrony przed zużyciem i korozją. Na przykład CPM 10V dobrze sprawdza się w przypadku tworzyw sztucznych wypełnionych szkłem lub trudnopalnych, natomiast cylindry węglikowe najlepiej sprawdzają się w przypadku materiałów o dużej ścieralności. Dopasowanie materiałów ślimaka i cylindra jest ważne, aby uniknąć problemów z rozszerzalnością cieplną i zapiekaniem.

- Do typowych problemów związanych ze zużyciem zalicza się klinowanie, zużycie ścierne i zużycie wynikające z braku współosiowości.

- Zastosowanie odpowiednich materiałów i powłok wydłuża żywotność cylindra ślimaka.

- Regularne sprawdzanie śladów zużycia może pomóc we wczesnym wykryciu problemów i wdrożeniu ulepszeń projektu.

Pamiętaj: Dobrze dobrany materiał ślimaka zapewnia płynną pracę maszyny i zmniejsza przestoje spowodowane naprawami.

Cechy ślimaka do formowania rozdmuchowego butelek

Adaptacje projektowe dla jakości Paryża

Producenci projektują ślimaki do formowania rozdmuchowego butelek z kilkoma elementami, które poprawiają jakość wstępnych form. Te modyfikacje pomagają tworzyć butelki o równych ściankach i gładkich powierzchniach. Oto kilka najważniejszych rozwiązań konstrukcyjnych:

- Ślimakowy cylinder zapewnia precyzyjną kontrolę nad topieniem i przepływem tworzywa sztucznego. Ta kontrola pomaga utrzymać jednolitą grubość ścianek parisonu, co przekłada się na lepszy wygląd butelek.

- Inżynierowie używają wysokiej jakości materiałów, takich jak stal azotowana, stopy bimetaliczne i powłoki z węglika wolframu. Dzięki tym materiałom tuleja śruby jest trwalsza i odporniejsza na zużycie, dzięki czemu zachowuje ona swoją funkcjonalność przez długi czas.

- Personalizacja jest powszechna. Producenci mogą zmieniać średnicę ślimaka, stosunek długości do średnicy (L/D), kształt ślimaka oraz powłoki powierzchni. Te opcje pozwalają im dopasować tuleję ślimaka do różnych tworzyw sztucznych i potrzeb produkcyjnych.

- Te cechy konstrukcyjne pomagają zoptymalizować ważne czynniki przetwarzania. Na przykład, mogą skrócić czas cyklu, poprawić chłodzenie i zwiększyć dokładność pomiaru rozmiarów butelek.

Dobrze zaprojektowanyŚlimak do formowania rozdmuchowego butelekdaje firmom większą kontrolę nad produktem końcowym, ułatwiając produkcję butelek, które dobrze wyglądają i mają dobrą wydajność.

Kontrola temperatury i jednorodność

Kontrola temperatury odgrywa ogromną rolę w formowaniu rozdmuchowym. Cylinder ślimaka musi utrzymywać tworzywo sztuczne w odpowiedniej temperaturze, aby zapewnić jego równomierne topienie i płynny przepływ. Zbyt wysoka lub zbyt niska temperatura może uniemożliwić utworzenie odpowiedniej formy wstępnej.

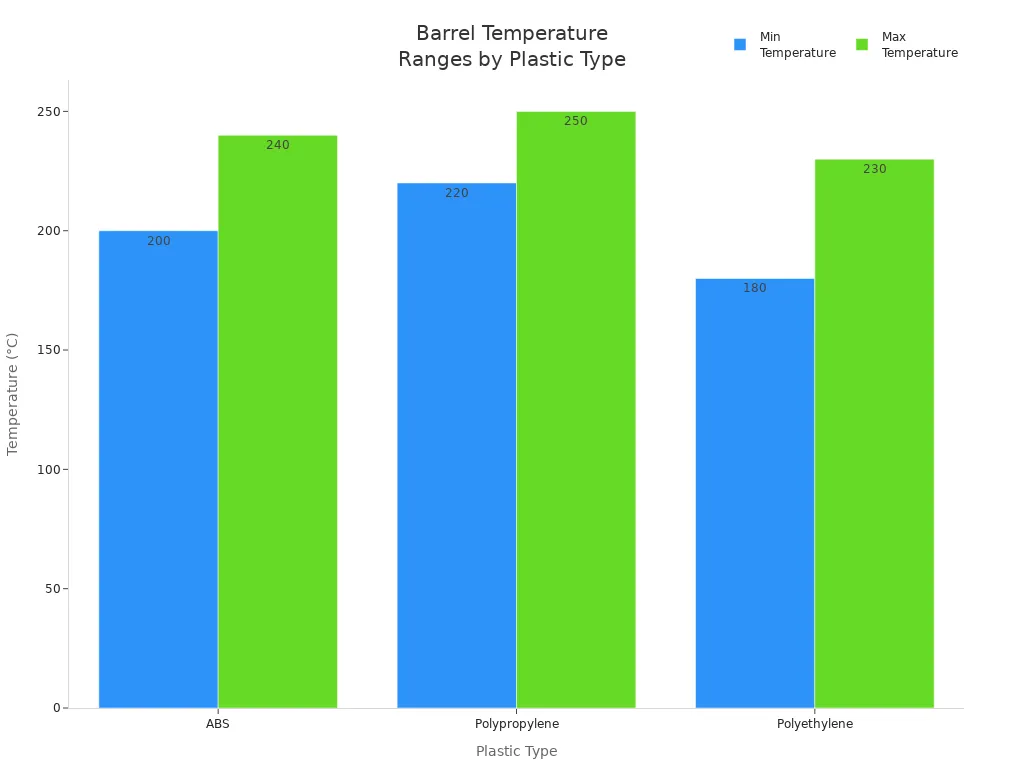

| Rodzaj plastiku | Typowy zakres temperatur lufy (°C) |

|---|---|

| ABS | 200 – 240 |

| Polipropylen | 220 – 250 |

| Polietylen | 180 – 230 |

Operatorzy używają opasek grzejnych i czujników do kontrolowania tych temperatur. Konstrukcja ślimaka wpływa również na to, jak dobrze tworzywo się nagrzewa i miesza. Gorące punkty mogą pojawić się w strefie przejściowej ślimaka, powodując gwałtowny wzrost temperatury. Aby temu zaradzić, producenci mogą dostosować prędkość ślimaka, dodać wentylatory chłodzące lub zaizolować opaski grzejne. Te kroki pomagają utrzymać stałą temperaturę stopu, co jest kluczowe dla produkcji butelek o stałej jakości.

Dobra forma do formowania rozdmuchowego butelekkonstrukcja lufy śrubowejPoprawia również jednorodność. Takie rozwiązania jak rowkowane ślimaki podające i głębokie zgarniacze pomagają w lepszym topieniu i mieszaniu tworzywa sztucznego. Sekcje mieszania barierowego w pobliżu końca ślimaka równomiernie mieszają polimer. Jednolity stop prowadzi do stabilnego formowania kształtek wstępnych i mniejszej liczby defektów.

Gdy temperatura pozostaje stała, a stop jest jednolity, proces przebiega sprawniej, a butelki są mocniejsze i bardziej przejrzyste.

Wpływ na klarowność i moc butelki

Konstrukcja gwintowanego korpusu ma bezpośredni wpływ na przejrzystość i wytrzymałość gotowych butelek. Dłuższy gwint o wysokiejstosunek długości do średnicy (często między 24:1 a 30:1)Daje plastikowi więcej czasu na stopienie i wymieszanie. Wyższy stopień sprężania, zazwyczaj około 3,5:1, pomaga uzyskać płynny, bezpęcherzykowy płyn. Te cechy działają razem, aby poprawić przepływ plastiku i jakość wstępnego wtrysku.

Postęp w technologii ślimaków cylindrycznych ułatwił produkcję lekkich butelek bez utraty wytrzymałości. Lepszy przepływ materiału redukuje zatory i zapewnia ciągłość produkcji. Zoptymalizowany transfer ciepła pomaga utrzymać optymalne temperatury przetwarzania, co przekłada się na lepszą jakość stopu i większą powtarzalność butelek. Wytrzymałe materiały, takie jak stal stopowa poddana obróbce cieplnej, oznaczają mniej napraw i mniej przestojów.

Producenci mogą również dostosować cylinder ślimaka do różnych potrzeb produkcyjnych. Niektórzy wykorzystują zintegrowane czujniki do monitorowania ciśnienia i temperatury stopu w czasie rzeczywistym. Pozwala to na szybką regulację i pomaga zapobiegać problemom, zanim wpłyną one na produkt.

- Ślimaki z rowkami i głębokie przelotki poprawiają topienie i mieszanie żywicy, co jest ważne przy produkcji przejrzystych butelek.

- Sekcje mieszania barierowego zapewniają równomierne mieszanie polimerów, redukując smugi i słabe punkty.

- Wysoki stopień sprężania pozwala na uzyskanie cieńszych i lżejszych ścianek butelek, zachowując jednocześnie ich wytrzymałość.

Dzięki tym udoskonaleniom konstrukcyjnym firmy mogą produkować butelki, które są nie tylko lżejsze, ale także bardziej przejrzyste i wytrzymalsze, spełniając tym samym wymagania dzisiejszego przemysłu opakowaniowego.

Tabela porównawcza: Formowanie butelek metodą rozdmuchową a formowanie wtryskowe ślimaków

Podsumowanie funkcji obok siebie

Porównując formowanie rozdmuchowe butelek icylindry ślimakowe do formowania wtryskowego, wyróżnia się kilka różnic. Poniższa tabela przedstawia najważniejsze cechy obok siebie:

| Funkcja | Ślimak do formowania rozdmuchowego butelek | Cylinder ślimaka do formowania wtryskowego |

|---|---|---|

| Metoda topienia plastiku | Topi i wytłacza tworzywo sztuczne, tworząc pustą parisonę | Topi i wtryskuje tworzywo sztuczne do formy preformy |

| Wymiarowość produktu | Wykonuje produkty 2D z pustych przestrzeni, takie jak butelki i pojemniki | Produkuje trójwymiarowe elementy puste o wysokiej precyzji |

| Użyte materiały | HDPE, PP, PET | Akryl, poliwęglan, POM, PE |

| Projektowanie form i precyzja | Elastyczna konstrukcja, niższa precyzja | Wysoka precyzja i dokładny przepływ żywicy |

| Generowanie złomu | Generuje błysk, który wymaga przycięcia | Bez odpadów, nie wymaga przycinania |

| Koszty narzędzi | Niższe, elastyczne narzędzia | Wyższy, mniej elastyczny |

| Prędkość produkcji | Wolniej, ważna jest umiejętność operatora | Szybciej, idealnie nadaje się do dużych objętości |

| Typy produktów | Większe pojemniki, złożone kształty, uchwyty | Małe, precyzyjne części o ścisłych tolerancjach |

| Kontrola wagi i materiału | Mniej precyzyjna, trudniejsza do kalibracji grubość ścianki | Precyzyjna waga i równomierny rozkład materiału |

| Zakres rozmiarów pojemników | Mniej niż 1 uncja do 55 galonów | Najlepiej sprawdza się przy pojemności 5 uncji lub mniejszej, nie jest ekonomiczny powyżej 16 uncji. |

| Wymagania dotyczące pleśni | Pojedynczy typ formy | Potrzebne są formy wtryskowe i rozdmuchowe |

Wskazówka:Regularna konserwacja zapewnia płynną pracę obu typów cylindrów ślimakowych. W przypadku formowania rozdmuchowego butelek, operatorzy często czyszczą ślimak i cylinder, aby zapobiec gromadzeniu się osadów. Monitorują również temperaturę i smarują ruchome części. W formowaniu wtryskowym zespoły co roku sprawdzają ślimak i cylinder, kontrolują zmienne procesowe oraz konserwują olej hydrauliczny i opaski grzewcze. Czynności te pomagają zapewnić stałą jakość produktu i wydłużyć żywotność sprzętu.

Producenci dostrzegają wyraźne różnice w konstrukcji cylindra ślimaka do formowania rozdmuchowego butelek i formowania wtryskowego. Cylinder ślimaka do formowania rozdmuchowego butelek wykorzystuje dłuższą geometrię i precyzyjną kontrolę temperatury, co poprawia jakość wstępnych form. Kluczowe czynniki, takie jak kształt ślimaka, dobór materiałów i monitorowanie w czasie rzeczywistym, pomagają zwiększyć wydajność i spójność produktu.

- Kształty geometrii ślimaka topią się i mieszają, redukując ilość odpadów i poprawiając jakość.

- Staranny dobór materiałów zapobiega zużyciu i przegrzaniu, szczególnie w przypadku tworzyw sztucznych o właściwościach ściernych.

| Wyzwanie | Wpływ na produkcję |

|---|---|

| Wybór materiałów | Zapobiega zużyciu i wydłuża żywotność |

| Kontrola temperatury | Utrzymuje przejrzystość i wytrzymałość produktu |

| Praktyki operacyjne | Zmniejsza przestoje i liczbę usterek |

Wybór odpowiedniej konstrukcji ślimaka przekłada się na lepszą jakość butelek, mniejszą ilość odpadów i płynniejszą produkcję.

Często zadawane pytania

Czym różni się cylinder ślimaka do formowania rozdmuchowego od cylindra ślimaka do formowania wtryskowego?

Formowanie metodą rozdmuchowąśruba lufajest dłuższy i ma wyższy stopień sprężania. Taka konstrukcja pomaga uzyskać jednolite kształty, co przekłada się na mocniejsze i bardziej przejrzyste butelki.

Jak konstrukcja gwintowanego korpusu wpływa na jakość butelki?

Ślimakowy cylinder kontroluje topienie i mieszanie. Dobra konstrukcja zapewnia równomierną grubość ścianek, lepszą przejrzystość i wytrzymałość butelek.

Czy producenci mogą używać tej samej śruby ślimakowej do obu procesów?

Nie, każdy proces wymaga specyficznego ślimaka. Zastosowanie odpowiedniej konstrukcji gwarantuje płynną pracę i wysoką jakość produktów.

Czas publikacji: 25 lipca 2025 r.