Ślimak do formowania wtryskowego tworzyw sztucznych odgrywa dużą rolę w kształtowaniu jakości stopu i szybkości produkcji. Inżynierowie koncentrują się naBęben do formowania wtryskowegoprojekt mający na celu zwiększenie wydajności. Używają różnych materiałów doWytłaczarka do tworzyw sztucznych z pojedynczym ślimakiemIMaszyna do wytłaczania jednoślimakowegoKażdy wybór pomaga maszynom lepiej przetwarzać tworzywa sztuczne.

Struktura i wydajność cylindra ślimaka do formowania wtryskowego z tworzyw sztucznych

Rodzaje luf: bimetaliczne i integralne

Wybór odpowiedniego typu lufy może mieć duże znaczenie dla sposobu działaniaŚlimak do formowania wtryskowego z tworzywa sztucznegoWydajność. Bębny bimetaliczne wykorzystują mocną stalową podstawę z wytrzymałą, stopową wyściółką wewnątrz. Taka konstrukcja pozwala oszczędzać cenne materiały i umożliwia producentom wymianę tylko zużytej wyściółki, co ułatwia konserwację i obniża jej koszty. Dopasowanie wyściółki do lufy musi być precyzyjne, aby zapewnić płynny przepływ ciepła i zapobiec przemieszczaniu się. Bębny bimetaliczne dobrze sprawdzają się w obróbce tworzyw ściernych lub wzmocnionych, ponieważ są odporne na zużycie i trwalsze.

Lufy integralne są wykonane jako jeden element. Zapewnia to wysoką precyzję i równomierne rozprowadzanie ciepła wzdłuż lufy. Ułatwiają one montaż i konserwację systemów ogrzewania i chłodzenia. Wymagają jednak ścisłej kontroli produkcyjnej, aby utrzymać wysoką jakość. Porównując te dwa modele, lufy integralne oferują prostą konserwację i równomierne nagrzewanie, natomiast lufy bimetaliczne zapewniają lepszą odporność na zużycie i łatwiejszą wymianę części.

| Aspekt wydajności | Integralna lufa | Beczka bimetaliczna |

|---|---|---|

| Budowa | Jednoczęściowa, wysoka precyzja wykonania | Podstawa lufy z wymienną tuleją ze stali stopowej |

| Dystrybucja ciepła | Jednolita dystrybucja ciepła wzdłuż osi lufy | Przewodzenie ciepła jest zachowane, jeśli tuleja jest dopasowana precyzyjnie |

| Odporność na zużycie | Standardowa odporność na zużycie | Zwiększona odporność na zużycie dzięki wyściółce ze stali stopowej |

| Konserwacja | Łatwiejsza instalacja i konserwacja systemów ogrzewania/chłodzenia | Wymienna tuleja umożliwia łatwiejszą wymianę części |

| Wykorzystanie materiałów | Wymaga większej precyzji i jakości materiału | Oszczędza cenne materiały, stosując wyłącznie stal stopową w wyściółce |

Bębny bimetaliczne często wytrzymują znacznie dłużej niż bębny integralne, szczególnie w przypadku obróbki twardych materiałów. Ich konstrukcja redukuje przestoje i koszty wymiany, co pomaga utrzymać płynność produkcji.

Geometria śruby: współczynnik L/D, współczynnik sprężania i konstrukcja lotu

Geometriaśruba wewnątrz korpusu śruby do formowania wtryskowego tworzyw sztucznychKształtuje sposób topienia i mieszania tworzyw sztucznych. Współczynnik L/D, który porównuje długość ślimaka do jego średnicy, wpływa na jednorodność stopu i mieszanie. Dłuższy ślimak (wyższy współczynnik L/D) daje tworzywu więcej czasu na stopienie i wymieszanie, co poprawia jakość produktu. Jednak zbyt długi ślimak może powodować degradację termiczną, szczególnie w przypadku tworzyw wrażliwych na ciepło. Materiały takie jak PVC i POM wymagają krótszych ślimaków, aby uniknąć uszkodzeń, podczas gdy tworzywa sztuczne wypełnione włóknem szklanym lub o wysokiej lepkości wymagają dłuższych ślimaków i wzmocnionych stref mieszania.

- W przypadku materiałów o dobrej stabilności termicznej stosuje się dłuższe ślimaki, co zapewnia lepsze mieszanie.

- Do tworzyw sztucznych wrażliwych na ciepło potrzebne są krótsze śruby lub specjalne gwinty.

- Śruby uniwersalne (dł./śr. ~20:1) pasują do powszechnie stosowanych tworzyw sztucznych, ale mogą mieć różnice w kolorze.

- Ślimaki barierowe (L/D ~24:1) poprawiają mieszanie tworzyw sztucznych wzmocnionych.

- Śruby separacyjne (dł./śr. ~18:1) pomagają materiałom wrażliwym na ciepło zapobiegać degradacji.

- Ślimaki mieszające (dł./śr. ~22:1) zapewniają równomierne roztopienie specjalistycznych tworzyw sztucznych.

Stopień sprężania określa, jak mocno ślimak ściska tworzywo sztuczne. Tworzywa sztuczne o wysokiej lepkości wymagają wyższego stopnia sprężania, aby dobrze się topić i mieszać. Dostosowanie stopnia sprężania pomaga zrównoważyć wydajność i jakość produktu. Producenci często monitorują i optymalizują konstrukcję ślimaka, aby dopasować ją do potrzeb materiału.

Konstrukcja ślimaka również ma znaczenie. Ślimaki zoptymalizowane pod kątem reologii poprawiają jakość stopu poprzez dopasowanie do płynięcia polimeru. Systemy kontrolowanego podawania stopu pomagają kontrolować temperaturę i lepkość stopu, zmniejszając ryzyko degradacji. Ślimaki mieszające i ślimaki z barierą dynamiczną zapewniają równomierne roztopienie i zapobiegają powstawaniu martwych punktów, co zapobiega przegrzaniu lub odbarwieniu tworzywa sztucznego.

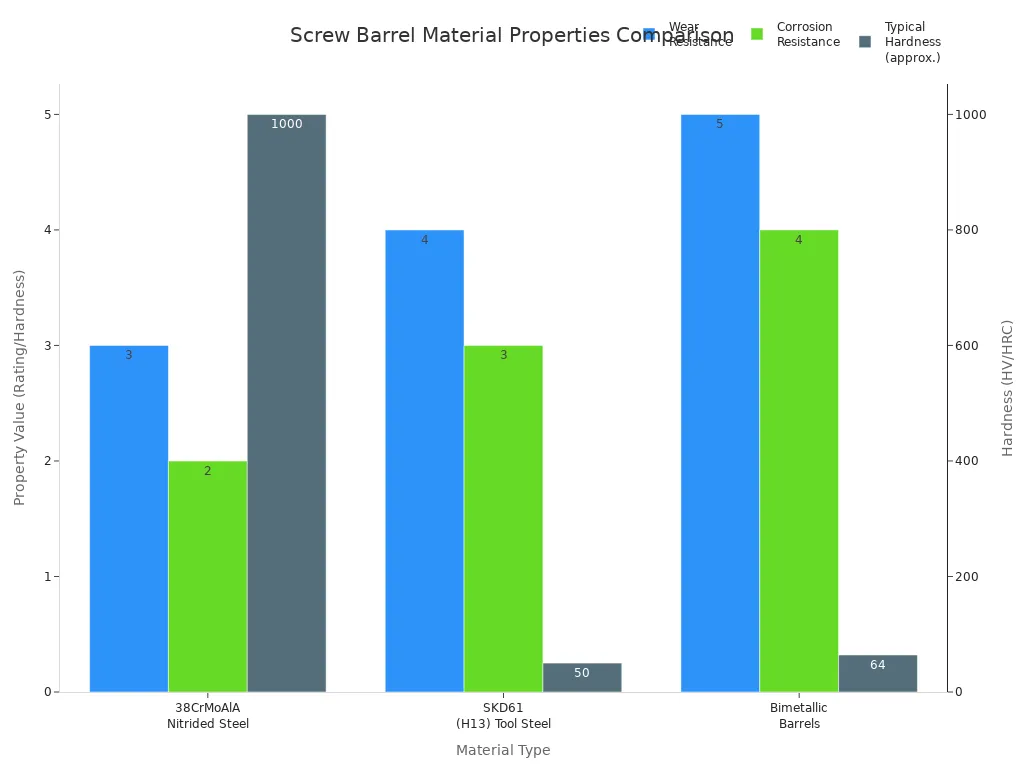

Skład materiału i obróbka powierzchni

Materiały użyte do produkcji cylindra ślimaka do formowania wtryskowego tworzyw sztucznych wpływają na jego trwałość i wydajność. Stal azotowana zapewnia dobrą twardość i odporność na zużycie w przypadku standardowych tworzyw sztucznych. Bębny bimetaliczne łączą stalową podstawę z wkładką stopową, zapewniając doskonałą odporność na zużycie i korozję w przypadku tworzyw twardych lub wypełnionych. Stal narzędziowa zapewnia wysoką wytrzymałość i odporność na zużycie w ekstremalnych warunkach.

| Rodzaj materiału | Kluczowe właściwości i zalety | Wady i ograniczenia | Najlepsze aplikacje |

|---|---|---|---|

| Stal azotowana | Wysoka twardość powierzchni, dobra odporność na zużycie w przypadku żywic niewypełnionych, przystępna cena | Słaba odporność na korozję; nieodpowiednia do żywic ściernych/chemicznych | Żywice towarowe, takie jak polietylen, polipropylen |

| Beczki bimetaliczne | Podkład stalowy z wkładką ze stopu; doskonała odporność na zużycie i korozję; dłuższa żywotność | Droższe; może być przesadą do ogólnego użytku | Nylony wypełnione szkłem, ognioodporne ABS, PVC, agresywne polimery |

| Stopy na bazie niklu | Wyjątkowa odporność na korozję; nadaje się do żywic trudnopalnych i halogenowanych | Mniej twarde niż stopy na bazie żelaza; mniejsza odporność na zużycie | Polimery chemicznie agresywne |

| Stopy na bazie żelaza | Wyjątkowa twardość i odporność na zużycie | Niższa odporność na korozję niż w przypadku stopów na bazie niklu | Żywice ścierne, wysoce wypełnione |

| Stal narzędziowa | Wyjątkowa twardość i wytrzymałość; wysoka odporność na zużycie | Wysoki koszt; podatność na korozję bez powłok | Środowiska o ekstremalnym zużyciu, zastosowania o dużej wydajności |

| Beczki powlekane specjalistycznie | Powłoki takie jak węglik wolframu lub chromowanie poprawiają odporność na zużycie i korozję | Zwiększa koszty i złożoność; przyczepność powłoki jest zmienna | Niestandardowe lub agresywne zastosowania żywicy |

Obróbka powierzchni, taka jak azotowanie i chromowanie, zwiększa odporność na zużycie i wydłuża żywotność. Azotowanie może podwoić, a nawet potroić żywotność ślimaków i luf. Chromowanie zwiększa twardość i odporność na korozję, ale azotowanie często sprawdza się lepiej w warunkach ściernych. Natrysk molibdenu w połączeniu z azotowaniem zapewnia jeszcze lepszą ochronę. Prawidłowa obsługa i konserwacja pomagają zmaksymalizować te korzyści.

Konstrukcja portu zasilającego i odpowietrzającego

Konstrukcja portu podającego kontroluje sposób, w jaki tworzywo dostaje się do bębna. Dobra kontrola temperatury w porcie podającym utrzymuje stałą lepkość materiału, co pomaga utrzymać stały przepływ i podawanie. Podajniki próżniowe i zasobniki lejowe zapewniają płynny przepływ materiału do maszyny, redukując zanieczyszczenie i rozsypywanie. Taka konfiguracja zapewnia wysoką jakość produkcji i równomierne podawanie.

- Ładowarki próżniowe montuje się bezpośrednio na gardzieli maszyny, co zmniejsza ilość zanieczyszczeń.

- Odbiorniki lejowe wykorzystują grawitację do podawania materiału, co upraszcza proces.

Kluczową rolę odgrywa również konstrukcja odpowietrzników. Ślimaki odpowietrzające posiadają specjalne strefy, które usuwają wilgoć i substancje lotne podczas przetwarzania. Jest to istotne w przypadku materiałów higroskopijnych i tworzyw sztucznych pochodzących z recyklingu. Otwory odpowietrzające umożliwiają ujście gazów i wilgoci, zapobiegając powstawaniu wad i utrzymując wysoką jakość wytłaczania.

Wskazówka: Odpowiednio zaprojektowany otwór podający i odpowietrzający pomagają utrzymać stałą produkcję i poprawić jakość produktu, zwłaszcza w przypadku pracy z tworzywami sztucznymi pochodzącymi z recyklingu lub delikatnymi.

Wyniki wydajnościowe konstrukcji cylindra ślimaka do formowania wtryskowego tworzyw sztucznych

Jakość i jednorodność stopu

Dobrze zaprojektowany cylinder ślimaka do formowania wtryskowego tworzyw sztucznych pomaga uzyskać gładkie i równomierne roztopienie. Geometria ślimaka, w tym jegostopień sprężaniai kształt jego stref kontroluje sposób topienia i mieszania granulatu. Gdy stopień sprężania jest dopasowany do materiału, płyn płynnie płynie. Zmniejsza to problemy takie jak rozpływy lub niepełne stopienie.strefa karmieniaPrzemieszcza i podgrzewa granulki, strefa kompresji topi i dociska materiał, a strefa dozowania zapewnia równomierne roztopienie. Funkcje takie jak głębokość kanału i sekcje mieszające pomagają ślimakowi podgrzewać i mieszać tworzywo sztuczne. Ślimaki barierowe mogą oddzielać tworzywo stałe od stopionego, co zwiększa wydajność topienia i oszczędza energię.

Jednorodność stopu przekłada się na lepszy wygląd i lepsze właściwości użytkowe produktu końcowego. Niewłaściwe mieszanie może powodować smugi kolorów, słabe punkty lub zmiany rozmiaru detalu. Dobra jednorodność stopu oznacza mniej defektów i większą niezawodność detali. Operatorzy mogą również korzystać z czujników, aby monitorować jakość stopu i dostosowywać ustawienia, aby uzyskać lepsze rezultaty.

- Niewłaściwe wymieszanie stopionego materiału powoduje powstawanie smug i słabych punktów.

- Dobra jakość stopu przekłada się na spójny rozmiar i wytrzymałość części.

- Jakość stopu zależy od temperatury bębna, prędkości ślimaka i przeciwciśnienia.

Uwaga: Utrzymywanie stałej temperatury stopu i dopasowanie konstrukcji ślimaka do rodzaju tworzywa sztucznego pozwala uniknąć wad i zapewnia wysoką jakość produktu.

Wydajność mieszania i czas cyklu

Efektywność mieszania zależy od kształtu i właściwości ślimaka. Obracając się, ślimak popycha i zagina plastik, tworząc mocnesiły ścinająceSekcje mieszające w pobliżu końcówki, takie jak kołki lub ślimaki barierowe, pomagają w mieszaniu stopionego tworzywa. To działanie równomiernie rozprowadza kolor i dodatki, dzięki czemu gotowy element wygląda gładko i jednolicie. Ślimaki barierowe wykorzystują drugi ślimak do oddzielania stopionego tworzywa sztucznego od stałych cząstek, co przyspiesza topienie i zapobiega powstawaniu niestopionych kawałków.

- Geometria ślimaka kontroluje sposób przemieszczania się, topienia i mieszania granulek.

- Sekcje mieszania tworzą ruch pętlowy,mieszanie ponad 95%materiału szybko.

- Ślimaki barierowe i specjalne konstrukcje pomagają w rozprowadzaniu barwników i dodatków.

Efektywność mieszania również wpływa na czas cyklu. Szybsze i bardziej równomierne topienie oznacza, że maszyna może wykonać więcej cykli w krótszym czasie. Zastosowanie ślimaków barierowych, ślimaków o większej średnicy lub głębszych rowków zwiększa prędkość uplastyczniania. Zwiększenie prędkości ślimaka (jeśli jest to bezpieczne dla materiału) i zmniejszenie przeciwciśnienia może również skrócić czas cyklu. Zaawansowane systemy ogrzewania i chłodzenia utrzymują odpowiednią temperaturę cylindra, co przyspiesza chłodzenie detali i zapewnia ciągłość produkcji.

- Zoptymalizowana konstrukcja ślimaka zapobiega zatykaniu i opóźnieniom.

- Precyzyjne systemy ogrzewania i chłodzenia pomagają w szybkim utwardzaniu części.

- Trwałe materiały i powłoki zmniejszają czas przestoju potrzebny na naprawy.

Odporność na zużycie i konserwacja

Zużycie jest poważnym problemem dla każdego ślimaka formowanego wtryskowo z tworzyw sztucznych. Wypełniacze ścierne, korozyjne tworzywa sztuczne i długie serie produkcyjne mogą powodować zużycie ślimaka i cylindra. Typowe rodzaje zużycia to zużycie adhezyjne, zużycie ścierne i korozja. Na przykład, zużycie ścierne występuje, gdy twarde wypełniacze, takie jak włókno szklane, ocierają się o metal. Zużycie korozyjne pochodzi z substancji chemicznych zawartych w tworzywach sztucznych, takich jak PVC.

| Mechanizm zużycia | Opis | Strategie łagodzenia skutków projektowania |

|---|---|---|

| Zużycie kleju | Powierzchnie metalowe stykają się i przenoszą materiał. | Stosuj stopy do utwardzania powierzchni, sprawdzaj, czy nie ma rys, zapewnij zgodność materiałów. |

| Zużycie ścierne | Działanie ścinające granulek lub wypełniaczy. | Stosuj twarde stopy, unikaj wypełniaczy ściernych, utrzymuj surowiec w czystości. |

| Zużycie korozyjne | Atak chemiczny niektórych tworzyw sztucznych. | Stosuj materiały odporne na korozję, unikaj silnych środków chemicznych. |

| Problemy z wyrównaniem | Niewłaściwe ustawienie powoduje tarcie i nierównomierne zużycie. | Upewnij się, że wszystko jest proste i właściwie ustawione. |

Wybór materiałów i obróbka powierzchni mają ogromne znaczenie. Azotowanie cieczą zwiększa twardość powierzchni i odporność na zużycie. Lufy bimetaliczne ze specjalnymi tulejami są trwalsze, szczególnie w przypadku wytrzymałych tworzyw sztucznych. Regularne kontrole i konserwacja zapobiegawcza, taka jak czyszczenie i sprawdzanie osiowania, pomagają wcześnie wykryć problemy. Zaawansowane powłoki i nowe materiały mogą wydłużyć żywotność lufy nawet o 40%, obniżając koszty konserwacji i skracając przestoje.

- Częstotliwość konserwacji zależy od materiału lufy i powłok.

- Konserwacja zapobiegawcza i regularne kontrole wydłużają żywotność lufy.

- Zaawansowane metody obróbki powierzchni redukują konieczność napraw i wymian.

Możliwość dostosowania do różnych materiałów i zastosowań

Elastyczna konstrukcja ślimaka pozwala producentom przetwarzać wiele rodzajów tworzyw sztucznych. Geometrię ślimaka, taką jak długość, skok i głębokość kanału, można zmieniać w celu dopasowania do różnych materiałów. Ślimaki uniwersalne, barierowe i mieszające najlepiej sprawdzają się w przypadku niektórych tworzyw sztucznych. Systemy chłodzenia, takie jak kanały wodne, utrzymują odpowiednią temperaturę cylindra dla danego materiału.

- Konstrukcja i geometria śrubydopasuj różne rodzaje plastiku.

- Systemy chłodzenia zapobiegają przegrzaniu.

- Wysokowytrzymałe stopy i powłoki wytrzymują trudne warunki.

Elastyczne konstrukcje ułatwiają również przełączanie między zadaniami. Funkcje takie jak adaptery szybkozłączne i popychacze ślimakowe pomagają operatorom szybko wymieniać ślimaki. Adaptacyjne sterowanie procesem wykorzystuje czujniki i uczenie maszynowe do dostosowywania ustawień w czasie rzeczywistym. Zmniejsza to liczbę zmian ręcznych i przyspiesza przezbrajanie, dzięki czemu produkcja może przechodzić z jednego materiału lub produktu na inny z krótszym przestojem.

Wskazówka: Elastyczne konstrukcje ślimaków pomagają fabrykom obsługiwać wiele rodzajów tworzyw sztucznych i szybko zmieniać zadania, dzięki czemu produkcja pozostaje elastyczna i wydajna.

Rozwiązywanie typowych problemów z wydajnością

Nawet przy najlepszym projekcie mogą pojawić się problemy. Typowe problemy to:nadmierne zużycie, problemy z temperaturą, zatory, hałas i błędy mieszania kolorów. Każdy problem ma swoje przyczyny i rozwiązania.

| Problem z wydajnością | Opis i objawy | Przyczyny i rozwiązania |

|---|---|---|

| Nadmierne zużycie | Wycieki materiału, słaba jakość, wysokie temperatury, hałas | Stosuj lufy bimetaliczne, stopy do napawania, regularne czyszczenie i prawidłowe ustawienie |

| Regulacja temperatury | Przebarwienia, zwęglenia, pęcherzyki, odkształcenia | Podziel lufę na strefy, użyj czujników, stopniowego podgrzewania, płaszczy izolacyjnych |

| Zablokowanie i nagromadzenie | Wysokie ciśnienie, słaby przepływ, czarne plamki | Czyszczenie środkami czyszczącymi, odpowiednia prędkość ślimaka, uszczelnienie lufy podczas przestoju |

| Hałas lub wibracje | Głośne dźwięki, wibracje, tarcie | Sprawdź wyrównanie, łożyska, zastosuj tłumiki drgań, zaizoluj elementy |

| Mieszanie/zanieczyszczenie kolorów | Smugi kolorów, niejednolite odcienie, zanieczyszczenia | Stosuj środki czyszczące, regularnie czyść, optymalizuj konstrukcję śrub, uszczelniaj maszyny podczas przestojów |

Operatorzy mogą rozwiązać wiele problemów, postępując zgodnie z kilkoma kluczowymi krokami:

- Zoptymalizuj konfigurację ślimaka i strefy temperaturowe cylindra.

- Monitoruj i reguluj temperaturę i prędkość ślimaka.

- Kalibracja podajników i zapobieganie zwieraniu się materiału.

- Sprawdź, czy śruby i cylindry nie są zużyte, zwłaszcza w miejscach narażonych na największe obciążenia.

- Wykorzystaj konserwację predykcyjną do planowania napraw i ograniczania przestojów.

- Zachowaj zapasową śrubęi odnawiać tylko kilka razy.

- Przeszkol operatorów, aby mogli rozpoznawać wczesne sygnały ostrzegawcze.

Notatka:Regularne czyszczenie, odpowiednie smarowanie i staranne monitorowaniePomaga utrzymać płynną pracę ślimaka formowania wtryskowego tworzyw sztucznych i wydłużyć jego żywotność.

Optymalizacja konstrukcji ślimaka do formowania wtryskowego tworzyw sztucznych poprawia jakość stopu i żywotność urządzenia. Wybierając go, producenciodpowiedni typ lufy, geometria śruby i materiały, dostrzegają płynniejszy przepływ, lepsze mieszanie i mniej defektów. Regularna konserwacja, obejmująca czyszczenie i przeglądy, zapewnia wydajną pracę maszyn i obniża koszty.

Często zadawane pytania

Jaka jest główna zaleta bimetalicznej śruby lufy?

Bębny bimetaliczne są odporne na zużycie spowodowane przez wytrzymałe tworzywa sztuczne. Są trwalsze i skracają przestoje związane z konserwacją.

Jak często operatorzy powinni dokonywać kontroli cylindra ślimaka?

Operatorzy powinni co miesiąc sprawdzać stan cylindra ślimaka. Regularne kontrole pozwalają na wczesne wykrycie zużycia i zapewnienie płynnej pracy maszyn.

Czy jedna śruba może być stosowana do wielu rodzajów tworzyw sztucznych?

| Typ lufy | Zdolność adaptacji |

|---|---|

| Ogólnego przeznaczenia | Dobry |

| Bariera | Doskonały |

| Mieszanie | Bardzo dobry |

Dobrze zaprojektowana lufa może poradzić sobie z wieloma rodzajami plastiku, ale niektóre materiały wymagają specjalnych właściwości.

Czas publikacji: 25.08.2025