Widzę jakLufy jednoślimakowetransformacja recyklingu plastiku. Kiedy używam jednoślimakowej maszyny do granulacji recyklingowej, zauważam lepszą jakość stopu, równomierne mieszanie i mniejsze zużycie. MójWytłaczarka do plastiku do recyklingu plastikudziała płynniej. Dzięki precyzyjnej temperaturze i prędkości ślimaka, mójWytłaczarka do recyklingu tworzyw sztucznychosiąga wyższą wydajność i jakość peletu.

- Topnik topiący

- Prędkość śruby

- Temperatura lufy

- Zarządzanie naprężeniem ścinającym

Kluczowe mechanizmy napędzające wydajność

Ulepszona homogenizacja stopu

Podczas pracy z wytłaczarką do recyklingu skupiam się na uzyskaniu jednorodnego stopu. Homogenizacja stopu oznacza dokładne mieszanie plastiku podczas topienia, aby każdy granulat miał tę samą jakość. Nauczyłem się, żekontrolowanie temperatury i przepływu stopujest niezbędne. Badania nad tworzywami sztucznymi, takimi jak nylon i polipropylen, pokazują, że gdy utrzymuję jednorodny stan stopu, uzyskuję lepsze granulki z recyklingu. Jeśli stop nie jest jednorodny, plastik z recyklingu może stać się słaby lub kruchy.

Widzę różnicę w jakości granulatu, gdy używam jednoślimakowego bębna zaprojektowanego z myślą o lepszym mieszaniu. Na przykład badania nad homogenizacją ścinającą w stanie stopionym pokazują, że mieszanie z wysokim ścinaniem w jednoślimakowych bębnach poprawia jednorodność fizyczną i termiczną tworzyw sztucznych pochodzących z recyklingu. Proces ten redukuje ilość zanieczyszczeń i zmienia strukturę polimeru w sposób, który ułatwia dalsze etapy recyklingu. Zauważam, że moje granulaty pochodzące z recyklingu mają mniej defektów i lepszą wydajność, gdy stop jest jednorodny.

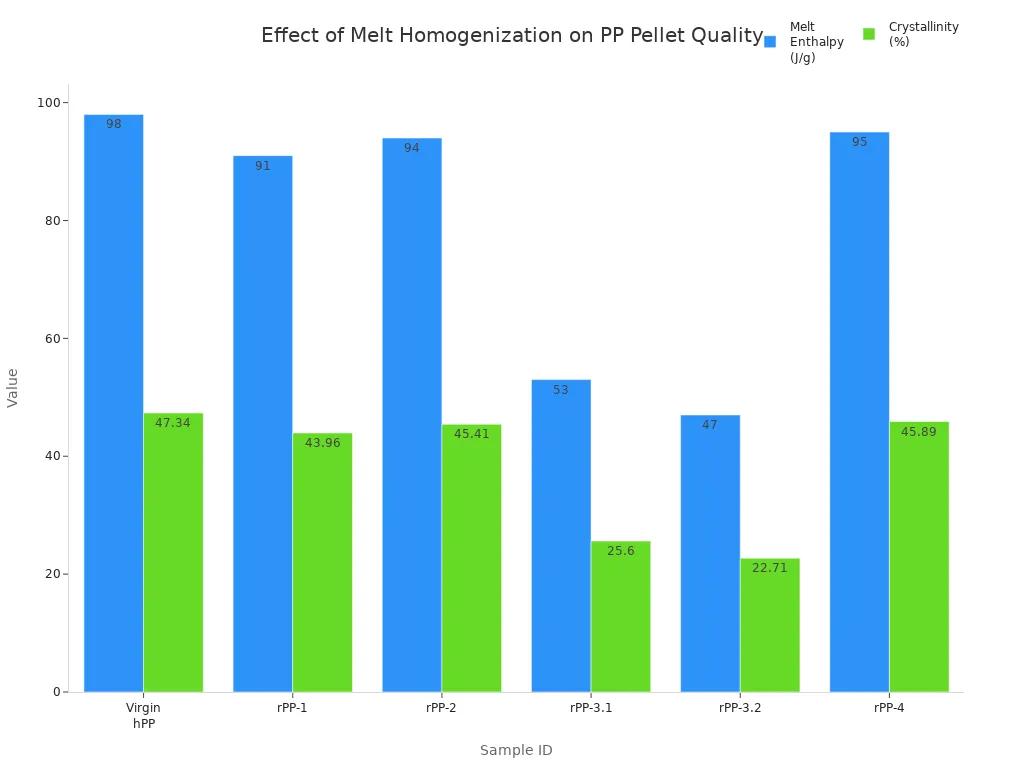

Liczby potwierdzają to, co widzę w moim warsztacie. Porównując próbki polipropylenu z recyklingu, te o wyższej krystaliczności i entalpii topnienia wyglądają i zachowują się bardziej jak plastik pierwotny. Poniżej znajduje się tabela pokazująca, jak różne warunki przetwarzania wpływają na jakość granulatu:

| Identyfikator próbki | Entalpia topnienia (J/g) | Krystaliczność (%) |

|---|---|---|

| Dziewiczy homopolimer PP (hPP) | 98 | 47,34 |

| Recyklingowany PP-1 (rPP-1) | 91 | 43,96 |

| Recyklingowany PP-2 (rPP-2) | 94 | 45.41 |

| Recyklingowany PP-3.1 (rPP-3.1) | 53 | 25,60 |

| Recyklingowany PP-3.2 (rPP-3.2) | 47 | 22,71 |

| Recyklingowany PP-4 (rPP-4) | 95 | 45,89 |

Zawsze dążę do wyników takich jak rPP-1, rPP-2 i rPP-4, które są zbliżone do pierwotnego PP. Niższe wartości, takie jak rPP-3.1 i rPP-3.2, wskazują, że stop nie został dobrze wymieszany lub był zanieczyszczony.

Kontrolując przepływ stopu i mieszanie, obserwuję również lepsze właściwości mechaniczne produktu końcowego. Moje granulaty z recyklingu rozciągają się i wytrzymują niemal tak dobrze, jak nowy plastik, co oznacza, że mogę ich używać w bardziej wymagających zastosowaniach.

Zoptymalizowana geometria śruby

Kształt i konstrukcja ślimaka w mojej wytłaczarce mają ogromne znaczenie. Wypróbowałem różne geometrie ślimaka i zauważyłem, jak wpływają one na zużycie energii, jakość stopu i wydajność. Używając ślimaka o odpowiedniej geometrii, uzyskuję bardziej równomierne mieszanie i wyższą wydajność. Zużywam też mniej energii, co oszczędza pieniądze i zmniejsza zużycie sprzętu.

- Geometria ślimaka wpływa na ilość potrzebnej energii i na to, jak stabilna pozostaje temperatura stopu.

- Zwiększenie prędkości ślimaka może obniżyć zużycie energii, ale konstrukcja ślimaka musi być dostosowana do materiału.

- Ślimaki barierowe i elementy mieszające pomagają utrzymać równomierną temperaturę stopu i poprawić mieszanie.

- Niektóre konstrukcje ślimaków pozwalają mi na szybszą pracę wytłaczarki bez utraty jakości.

- Odpowiednia geometria ślimaka pozwala zachować równowagę między efektywnością energetyczną a wysoką wydajnością i dobrą jakością stopionego materiału.

Widziałem, że ślimaki barierowe, które oddzielają stały i stopiony plastik, pozwalają mi pracować z większą prędkością i uzyskiwać większą wydajność. Muszę jednak kontrolować przepustowość, aby utrzymać jednorodność stopu. Elementy mieszające, takie jak sekcja ścinająca Maddocka, zapewniają lepszą homogenizację, co oznacza mniej defektów w moich granulatach.

Oto krótkie porównanie typów śrub i ich wpływu:

| Geometria śruby | Konsystencja mieszania (jednorodność) | Przepustowość | Notatki |

|---|---|---|---|

| Śruby barierowe | Dobra przepustowość, wymaga starannej kontroli | Wysoki | Najlepiej sprawdza się przy dużych partiach, należy zwrócić uwagę na nierównomierne mieszanie przy bardzo dużych prędkościach |

| Śruby trójsekcyjne | Stabilny, ale o niższej przepustowości | Umiarkowany | Dobre do stabilnej produkcji, mniej elastyczne |

| Mieszanie elementów | Doskonała homogenizacja | Różnie | Nożyce Maddocka zapewniają najlepsze mieszanie, szczególnie w przypadku twardych tworzyw sztucznych |

Zawsze wybieram geometrię śruby dopasowaną do plastiku, który poddaję recyklingowi. W ten sposób uzyskuję najlepszy balans między szybkością, jakością i zużyciem energii.

Zaawansowane materiały lufowe

Materiał, z którego wykonany jest cylinder ślimaka, ma równie duże znaczenie, co jego konstrukcja. Stosuję cylinder wykonany z wysokiej jakości stali stopowej, takiej jak 38CrMoAl, która zapewnia wytrzymałość i wytrzymałość. Używając cylindrów z powierzchniami azotowanymi, obserwuję znaczny wzrost twardości. Oznacza to, że mój sprzęt jest trwalszy, nawet gdy obrabiam tworzywa sztuczne o właściwościach ściernych lub zanieczyszczone.

- Stale stopowe, takie jak 38CrMoAlA i AISI 4140, zapewniają mi trwałość, której potrzebuję.

- Stale wytwarzane metodą metalurgii proszkowej zapewniają jeszcze lepszą odporność na zużycie i korozję.

- Proces azotowania zwiększa twardość powierzchni, często osiągając poziom HV900 lub więcej.

- Powłoki bimetaliczne, na przykład z węglika wolframu, chronią przed ściernymi wypełniaczami.

- Chromowanie stanowi dodatkową warstwę ochronną przed rdzą i zużyciem.

Zauważyłem, że używając bębnów z tymi zaawansowanymi materiałami i powłokami, poświęcam mniej czasu i pieniędzy na konserwację. Moja wytłaczarka pracuje dłużej między przeglądami i nie muszę się tak bardzo martwić o awarie. Ta niezawodność pozwala mi skupić się na produkcji wysokiej jakości granulatu z recyklingu.

Wskazówka:Zawsze dopasowujmateriał lufydo rodzajów przetwarzanych tworzyw sztucznych i dodatków. Wytrzymałe materiały i powłoki sprawdzają się w przypadku przetwarzania ściernych lub mieszanych odpadów z tworzyw sztucznych.

Łącząc ulepszoną homogenizację stopu, zoptymalizowaną geometrię ślimaka i zaawansowane materiały bębnów, osiągam wyższą wydajność i lepsze rezultaty w moim procesie recyklingu tworzyw sztucznych. Mechanizmy te działają razem, zapewniając stałą jakość, wyższą wydajność i niższe koszty.

Rozwiązywanie typowych problemów związanych z recyklingiem

Zwalczanie zanieczyszczeń i zmiennego surowca

Prowadząc działalność w zakresie recyklingu, codziennie mam do czynienia z nieprzewidywalnymi surowcami. Niektóre partie zawierają czysty, jednolity plastik. Inne są zmieszane z brudem, metalem lub wilgocią. Wiem, że cząstki przemiału o nieregularnym kształcie mają niższą gęstość nasypową niż granulat pierwotny. To zmniejsza wydajność i sprawia, że moja wytłaczarka pracuje ciężej. Jeśli nie zajmę się tymi problemami, obserwuję wyższe temperatury topnienia i pogorszenie jakości granulatu.

W radzeniu sobie z tymi wyzwaniami polegam na mojej wytłaczarce jednoślimakowej. Zoptymalizowana geometria strefy podawania, a w szczególności powiększone kieszenie podające, usprawniają podawanie i transport cząstek stałych. Taka konstrukcja zapobiega zastojom materiału i zapewnia stały przepływ. Zauważyłem, że moja wytłaczarka utrzymuje jakość stopu nawet podczas przetwarzania mieszanych lub zanieczyszczonych tworzyw sztucznych.

Oto główne wyzwania, z jakimi się spotykam w recyklingu plastiku:

- Nieregularne kształty przemiału i niska gęstość nasypowa

- Zmniejszona przepustowość i wydajność

- Wyższe temperatury topnienia i wąskie okna przetwórcze

- Zanieczyszczenie i degradacja materiału

- Zmienność przetwarzania w przypadku tworzyw sztucznych mieszanych

Mój jednoślimakowy cylinder pomaga mi przezwyciężyć te problemy. Widzę lepszą wydajność podawania, równomierny przepływ materiału i niższe zużycie energii. Ta technologia pozwala mi przetwarzać szerszy zakres tworzyw sztucznych pochodzących z recyklingu bez utraty jakości.

Często porównuję wytłaczarki jednoślimakowe do dwuślimakowych. Maszyny dwuślimakowe oferują doskonałe mieszanie i odgazowywanie, ale mają problemy z wysokim ciśnieniem i zanieczyszczeniami. Wytłaczarki jednoślimakowe, takie jak moja, lepiej radzą sobie z recyklingiem wymagającym intensywnej filtracji i lepiej tolerują zanieczyszczenia. Oto krótkie porównanie:

| Funkcja | Wytłaczarka jednoślimakowa | Wytłaczarka dwuślimakowa |

|---|---|---|

| Efektywność mieszania | Umiarkowane mieszanie, ograniczona homogenizacja | Doskonałe mieszanie, intensywne działanie rozprowadzające/dyspersyjne |

| Jednorodność temperatury | Umiarkowany, skłonny do powstawania gorących/zimnych punktów | Bardzo równomierny rozkład temperatury topnienia |

| Stabilność wyjściowa | Dobrze, może mieć pulsowanie | Stała, stabilna wydajność |

| Wszechstronność materiałów | Najlepiej nadaje się do materiałów jednorodnych i dziewiczych | Zajmuje się dodatkami, mieszankami i zanieczyszczonymi surowcami |

| Możliwość odgazowania | Ograniczone lub żadne | Wysoki, z portami próżniowymi i strefami odpowietrzania |

| Idealny przypadek użycia | Czysty, dziewiczy ABS w małej skali | Skala przemysłowa, specjalistyczna, kolorowa, z recyklingu ABS |

Wybieram bębny jednoślimakowe ze względu na ich wysoką odporność na ciśnienie i lepszą tolerancję zanieczyszczeń. Ta decyzja pozwala mi uniknąć kosztownych napraw i zapewnia płynne działanie mojej linii recyklingowej.

Zmniejszanie zużycia materiałów ściernych

Materiały ścierne i wypełniacze, takie jak włókna szklane, talk i węglan wapnia, stanowią poważne wyzwanie w moim zakładzie. Materiały te szybko zużywają ślimaki i bębny. Wcześniej często wymieniałem podzespoły, co wydłużało przestoje i zwiększało koszty.

Teraz używam luf jednoślimakowych z zaawansowanymi metodami obróbki powierzchni i powłokami. Moja lufa ma azotowaną powierzchnię i warstwy stopu bimetalicznego. Te udoskonalenia zwiększają twardość i odporność na ścieranie. Widzę znaczną różnicę w trwałości. Mój sprzęt jest trwalszy, nawet podczas obróbki twardych, ściernych tworzyw sztucznych.

Kluczowe cechy konstrukcyjne, które pomagają mi zminimalizować zużycie, to m.in.:

- Zoptymalizowana geometria ślimaka zapobiegająca skokom ciśnienia i turbulencjom stopu

- Dobór materiałów odpornych na zużycie i specjalistycznych powłok

- Projektowanie dostosowane do konkretnych surowców i wypełniaczy

- Precyzyjna obróbka zapewniająca gładkie wykończenie powierzchni

- Oprogramowanie symulacyjne do zrozumienia rozkładu ciśnienia stopu

Dowiedziałem się, żenajwiększe zużycie występuje w pobliżu sekcji przejściowej, gdzie ciała stałe klinują się, a ciśnienie rośnie. Wybierając odpowiednie materiały i powłoki,zmniejszyć zużycie nawet o 60%Regularne kontrole i konserwacja stref największego zużycia, takich jak obszary podawania i rozładowywania, pozwalają utrzymać wytłaczarkę w doskonałym stanie.

Wskazówka:Zawsze dopasowuję konstrukcję cylindra ślimaka do przetwarzanych tworzyw sztucznych i wypełniaczy. Takie podejście wydłuża żywotność sprzętu i poprawia wydajność produkcji.

Zwiększanie stabilności procesu i spójności wyników

Stabilne przetwarzanie jest niezbędne do produkcji wysokiej jakości peletu z recyklingu. Zanim wdrożyłem technologię jednoślimakową, zmagałem się z gwałtownym przepływem, niestabilnością topienia i słabym transportem ciał stałych. Problemy te prowadziły do niższych wydajności produkcji, wzrostu ilości odpadów i wyższych kosztów pracy.

Dzięki mojej jednoślimakowej maszynie JT uzyskuję stabilny przepływ masy i spójną wydajność. Zaawansowane systemy sterowania, w tym czujniki i sterowniki logiczne, pomagają mi utrzymać stałą temperaturę i ciśnienie. Ściśle monitoruję warunki procesu, aby zapobiec wahaniom, które mogłyby zakłócić jego stabilność.

Używamstopy bimetaliczne i zaawansowane powłokiAby zwiększyć odporność na zużycie i korozję. Cechy te są kluczowe w przypadku przetwarzania tworzyw ściernych lub poddanych recyklingowi. Stabilne warunki procesu zapobiegają wahaniom właściwości produktu i zmniejszają ilość odpadów.

Oto kroki, które podejmuję, aby zachować stabilność procesu:

- Regularna konserwacja i terminowa wymiana zużytych śrub i cylindrów

- Monitorowanie temperatury i ciśnienia za pomocą zaawansowanych systemów sterowania

- Wykorzystanie niestandardowych profili ślimaków w celu uzyskania lepszej jednorodności i mieszania stopu

- Kontrola stref o dużym zużyciu w celu ograniczenia nieoczekiwanych przestojów

Badania pokazują, że optymalizacja prędkości ślimaka i stref temperaturowych zwiększa przepustowość i poprawia możliwości recyklingu. Niższe prędkości ślimaka zwiększają moment obrotowy i zmniejszają energię mechaniczną, co przekłada się na lepszą wydajność i bardziej równomierną wydajność. Udokumentowałem wzrost wydajności od 18% do 36% po optymalizacji konstrukcji cylindra ślimaka.

Notatka:Systematyczne kontrole i konserwacja zapobiegawcza wydłużają żywotność sprzętu i poprawiają ogólną stabilność procesów w moim zakładzie recyklingu.

Dzięki eliminacji zanieczyszczeń, zużycia i stabilności procesu, moja jednoślimakowa maszyna pozwala mi dostarczać niezawodne, wysokiej jakości granulaty z recyklingu. Spełniam wymagania nowoczesnego recyklingu z pewnością i wydajnością.

Pojedyncza ślimakowa beczka do granulacji recyklingowej: wyniki w praktyce

Zwiększona przepustowość i jakość

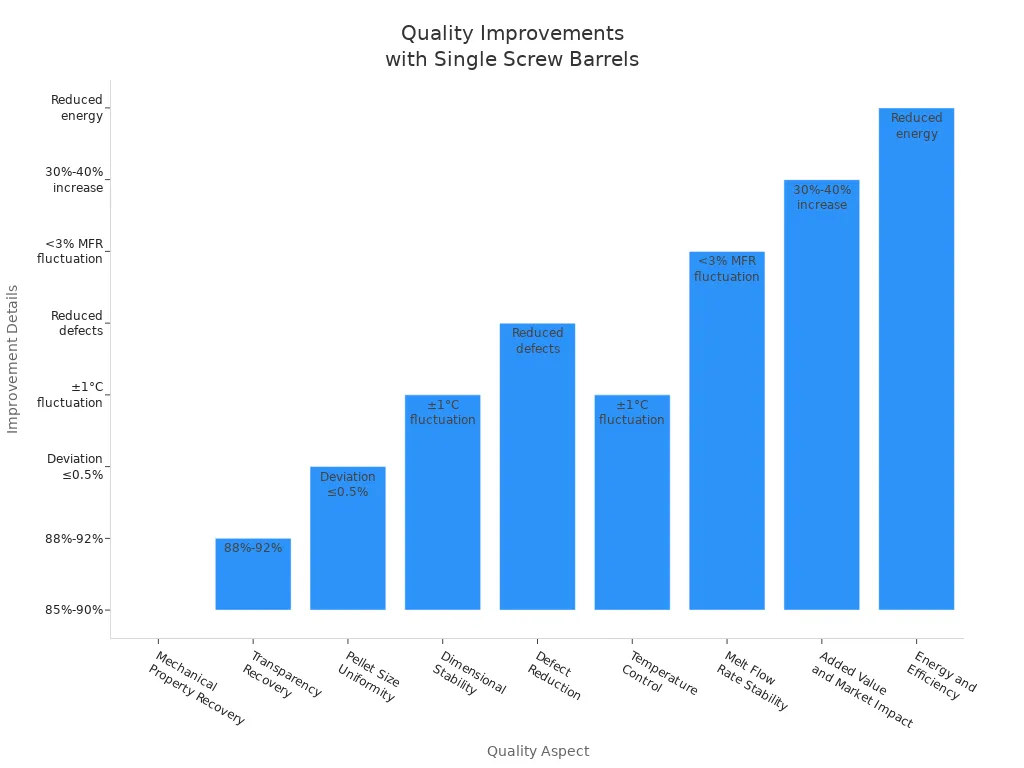

Po przejściu na granulację jednoślimakową do recyklingu zauważyłem wyraźną poprawę zarówno wydajności, jak i jakości granulatu. Moje granulaty z recyklingu charakteryzują się teraz lepszą wytrzymałością mechaniczną i lepszą przejrzystością. Mogę precyzyjniej kontrolować rozmiar granulatu, co pomaga mi sprostać surowym wymaganiom klientów. Zaawansowana kontrola temperatury utrzymuje stały przepływ stopu, dzięki czemu uzyskuję mniej defektów i bardziej jednorodne granulaty.

| Aspekt jakości | Szczegóły ulepszeń |

|---|---|

| Odzyskiwanie własności mechanicznych | 85%-90% wskaźnik odzysku, znacznie wyższy niż w przypadku zwykłego sprzętu |

| Odzyskiwanie przejrzystości | 88%-92% wskaźnik odzysku |

| Jednorodność wielkości peletu | Odchylenie wielkości w granicach 0,5% |

| Stabilność wymiarowa | Jednolita temperatura (wahania ±1°C) zapewniają stabilność |

| Redukcja defektów | Mniej zanieczyszczeń i wad |

| Kontrola temperatury | Pięciostopniowa kontrola, wahania ±1°C |

| Stabilność szybkości płynięcia stopu | Wahania MFR mniejsze niż 3% |

| Wartość dodana i wpływ na rynek | 30%-40% wzrost wartości dodanej |

| Energia i efektywność | Niższe zużycie energii, wyższa wydajność |

Mniejsze wymagania konserwacyjne i przestoje

Dowiedziałem się, że regularna konserwacja zapewnia płynną pracę mojego bębna jednoślimakowego do granulacji recyklingowej. Przestrzegam ścisłego harmonogramu konserwacji i co tydzień sprawdzam bęben. Zawsze utrzymuję stałą temperaturę i prędkość ślimaka, aby uniknąć obciążenia maszyny. Czysty, posortowany materiał wsadowy z tworzywa sztucznego pomaga zapobiegać uszkodzeniom spowodowanym zanieczyszczeniami. Czyszczę i smaruję ruchome części, aby zapobiec rdzewieniu i tarciu. W przypadku zauważenia zużycia, natychmiast je wymieniam. Wybieram bębny wykonane z wytrzymałych stopów ze specjalnymi powłokami, takimi jak azotowanie, aby wydłużyć ich żywotność.

- Tygodniowe inspekcje beczekutrzymuję swój sprzęt w doskonałym stanie.

- Prawidłowe ustawienia temperatury i ciśnienia zapobiegają zużyciu.

- Czysty surowiec redukuje uszkodzenia wewnętrzne.

- Regularne czyszczenie i smarowanie zapobiegają awariom.

- Proaktywna wymiana części pozwala uniknąć nieoczekiwanych przestojów.

- Wytrzymałe stopy i powłoki wydłużają żywotność lufy.

Zakłady stosujące te kroki notują mniej przestojów i niższe koszty napraw. Moja linia recyklingowa działa teraz wydajniej i niezawodniej.

Studium przypadku: Jednoślimakowa beczka JT w recyklingu wielu tworzyw sztucznych

Zainstalowałem w moim zakładzie jednoślimakową granulację JT do recyklingu różnych tworzyw sztucznych, takich jak PE, PP i PVC. Materiały odporne na zużycie, takie jak38CrMoAl i węglik wolframu, wydłużyły żywotność bębna. Teraz wydaję mniej na naprawy i wymiany. Moja linia produkcyjna rzadko się zatrzymuje, więc dotrzymuję terminów dostaw. Stała wydajność bębna jednoślimakowego JT do granulacji recyklingowej poprawiła moją wydajność i obniżyła koszty. Widzę mniej przerw i lepszą…jakość peletu, co pomaga mi zachować konkurencyjność na rynku.

Widzę, jak bębny jednoślimakowe rozwiązują kluczowe problemy związane z recyklingiem. Moje doświadczenie pokazuje lepszą jakość stopu, mieszanie i stabilność procesu. Dzięki bębnowi jednoślimakowemu do granulacji recyklingowej osiągam wyższą wydajność i niezawodność. Te udoskonalenia wspierają czystsze procesy, obniżają koszty i pomagają mi sprostać rosnącym wymaganiom branży w zakresie zrównoważonego recyklingu tworzyw sztucznych.

Często zadawane pytania

Jakie tworzywa sztuczne mogę przetwarzać za pomocą maszyny JT z pojedynczą śrubą?

Potrafię przetwarzać wiele tworzyw sztucznych, w tym PE, PP, PS,PCV, PET, PC i PA. Beczka dostosowuje się do różnych materiałów, zapewniając efektywny recykling.

Jak zmniejszyć zużycie lufy śruby?

Używam luf wykonanych z wytrzymałych stopów z powłokami azotowanymi lub bimetalicznymi. Regularne czyszczenie i odpowiednie ustawienia pomagają mi wydłużyć żywotność lufy i utrzymać wysoką wydajność.

Dlaczego homogenizacja stopu ma znaczenie w recyklingu?

Homogenizacja stopu zapewnia mi jednorodne granulki. Widzę mniej defektów i lepszą wytrzymałość produktu. Spójne mieszanie pomaga mi spełniać standardy jakości i potrzeby klientów.

Czas publikacji: 21-08-2025