Wybór wysokiej jakościazotowane śruby i lufyma kluczowe znaczenie dla zapewnienia optymalnej wydajności maszyn. Czynniki takie jak rodzaj materiału, kompatybilność konstrukcyjna i wymagania dotyczące zastosowania znacząco wpływają na ten wybór. Świadome decyzje nie tylko wydłużają żywotność podzespołów, takich jakMaszyna do wytłaczania z pojedynczym ślimakiemiRura PCV z pojedynczą śrubąale także poprawić ogólną wydajność i produktywność.

Wybór materiałów na azotowane śruby i cylindry

Wybór odpowiednich materiałówazotowane śruby i lufyjest niezbędny do osiągnięcia optymalnej wydajności w różnych zastosowaniach. Zastosowane materiały znacząco wpływają na trwałość, wydajność i ogólną skuteczność tych komponentów.

Rodzaje materiałów

Do produkcji azotowanych śrub i luf powszechnie stosuje się kilka materiałów. Każdy materiał ma unikalne właściwości, które wpływają na jego przydatność do konkretnych zastosowań. Oto niektóre z najpopularniejszych materiałów:

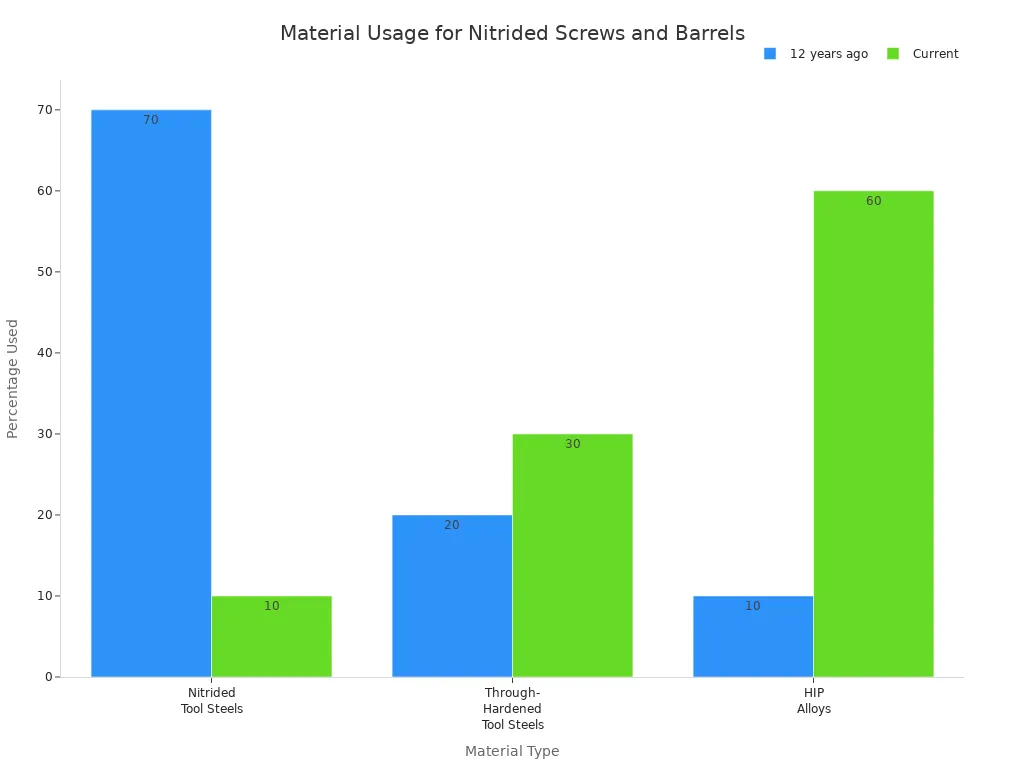

- Stale narzędziowe azotowaneHistorycznie, dwanaście lat temu stale te stanowiły około 70% udziału w rynku. Jednak obecnie ich wykorzystanie spadło do około 10%.

- Stale narzędziowe hartowane na wskroś:Ten typ odnotował wzrost popularności – w tym samym okresie odsetek ten wzrósł z 20% do 30%.

- Stopy HIP:Stopy te cieszą się coraz większą popularnością – ich obecny udział w użytkowaniu wzrósł z 10% do 60%.

Poniższa tabela podsumowuje zmiany w wykorzystaniu materiałów na przestrzeni lat:

| Rodzaj materiału | Procent (12 lat temu) | Procent (bieżący) |

|---|---|---|

| Stale narzędziowe azotowane | 70% | 10% |

| Stale narzędziowe hartowane na wskroś | 20% | 30% |

| Stopy HIP | 10% | 60% |

Właściwości materiałów azotowanych

Materiały azotowane wykazują szereg korzystnych właściwości, które poprawiają ich wydajność w zastosowaniach przemysłowych. Proces azotowania wprowadza azot do powierzchni materiału, tworząc twardą warstwę azotku. Warstwa ta znacząco poprawia różne właściwości mechaniczne, co sprawia, że materiały azotowane są bardzo pożądane.

- Odporność na zużycieMateriały azotowane charakteryzują się doskonałą odpornością na zużycie dzięki twardej warstwie powierzchniowej powstającej podczas azotowania. Ta właściwość jest kluczowa w przypadku elementów narażonych na działanie czynników ściernych, na przykład w procesach wytłaczania.

- Odporność na korozjęWarstwa azotku zapewnia również lepszą odporność na korozję, co jest szczególnie ważne w przypadku stopionych polimerów i innych elementów korozyjnych.

- TwardośćPo azotowaniu materiały mogą osiągnąć twardość przekraczającą 65 HRC. Ta zwiększona twardość przyczynia się do ogólnej wytrzymałości i trwałości śrub i luf.

- Kompleksowe właściwości:Azotowana stal i określone stopy, takie jak 38CrMoAl, są znane ze swoich doskonałych właściwości ogólnych, dzięki czemu nadają się do różnych zastosowań.

W poniższej tabeli przedstawiono najważniejsze właściwości mechaniczne materiałów azotowanych stosowanych w ślimakach i lufach:

| Nieruchomość | Opis |

|---|---|

| Odporność na zużycie | Materiały azotowane charakteryzują się doskonałą odpornością na zużycie dzięki procesowi azotowania. |

| Odporność na korozję | Posiadają dobrą odporność na korozję, chociaż niektóre gatunki mogą mieć ograniczenia. |

| Twardość | Twardość po azotowaniu może przekroczyć 65 HRC, co poprawia ogólną wytrzymałość. |

| Kompleksowe właściwości | Stal azotowana i 38CrMoAl charakteryzują się doskonałymi ogólnymi właściwościami. |

| Głębokość warstwy azotowanej | Zwykle warstwa azotowana osiąga grubość 0,4-0,6 mm. |

Czynniki, które należy wziąć pod uwagę przy wyborze komponentów azotowanych

Gdydobór śrub i luf azotowanychW grę wchodzą dwa kluczowe czynniki: zgodność projektu i wymagania aplikacji. Zrozumienie tych czynników gwarantuje, że wybrane komponenty będą działać optymalnie w docelowych środowiskach.

Zgodność projektu

Zgodność konstrukcyjna jest kluczowa dla pomyślnej integracji azotowanych ślimaków i cylindrów z istniejącymi maszynami. Aby zapewnić tę kompatybilność, należy uwzględnić kilka cech konstrukcyjnych:

| Funkcja projektowa | Opis |

|---|---|

| Wybór materiałów | Preferowana jest stal azotowana ze względu na jej twardą powierzchnię i odporność na korozję. |

| Powłoka lufy | W zastosowaniach wymagających wysokiej wydajności niezbędne są bębny bimetaliczne z powłokami odpornymi na zużycie. |

| Geometria śruby | Specjalnie zaprojektowana geometria ślimaka zwiększa uplastycznienie i wydajność. |

| Współczynnik L/D | Stosunek długości ślimaka do jego średnicy ma wpływ na procesy topienia i mieszania. |

| Stopień sprężania | Wyższy stopień sprężania poprawia wydajność mieszania i ciśnienie wyjściowe. |

| Pomiar głębokości lotu | Steruje objętością transportowanego materiału i wydajnością przepływu w beczkach. |

Stal azotowana zapewnia trwałość i odporność na zużycie, co czyni ją popularnym wyborem. Bimetaliczne bębny zwiększają wydajność w środowiskach ściernych, a dłuższe ślimaki poprawiają wydajność obróbki materiału. Zwiększony stopień sprężania zapewnia lepsze mieszanie i wydajność ciśnienia, co jest kluczowe dla osiągnięcia optymalnej wydajności produkcji.

Firma HMG Extrusions podkreśla wagę stosowania wysoce odpornej na zużycie stali azotowanej do produkcji śrub. Ta dbałość o szczegóły pozwala zachować rygorystyczne wymagania dotyczące tolerancji, gwarantując kompatybilność z istniejącymi maszynami.

Wymagania dotyczące aplikacji

Wymagania aplikacyjne odgrywają istotną rolę w określaniu przydatności azotowanych śrub i luf. Kluczowe kwestie obejmują:

- Rozważania projektoweProjekt musi uwzględniać takie właściwości materiału, jak lepkość, temperatura topnienia i szybkość przepływu.

- Jednorodne topienie i mieszanie:Prawidłowe zaprojektowanie zapewnia równomierne stopienie i wymieszanie materiałów plastikowych, zapobiegając przegrzaniu i spaleniu.

- Gładkość powierzchniOptymalizacja gładkości powierzchni ma kluczowe znaczenie dla zrównoważenia mieszania, ścinania i transportu materiałów. Ma to bezpośredni wpływ na wydajność produkcji i jakość produktu.

Tolerancje wymiarowe również wpływają na wydajność. Zużycie ślimaków i cylindrów może znacząco wpłynąć na wydajność uplastyczniania, przeciwciśnienie, objętość wtrysku, czas cyklu i spójność detali. Zużyte komponenty mogą obniżyć wydajność przetwarzania nawet o 25%, zwiększyć zużycie energii i prowadzić do wad formowanych detali. Zbyt duży luz między ślimakiem a cylindrem może prowadzić do wycieku żywicy, niskiej jakości stopu i nierównomiernego ciśnienia wtrysku.

Wskazówki dotyczące konserwacji dla długowieczności

Prawidłowa konserwacja azotowanych śrub i luf jest niezbędna dla maksymalizacji ich żywotności i zapewnienia optymalnej wydajności. Wdrożenie solidnego programu konserwacji zapobiegawczej (PM) może znacząco zminimalizować zużycie i wydłużyć żywotność tych komponentów.

Czyszczenie i pielęgnacja

Regularne czyszczenie i smarowanie są niezbędne, aby zapobiec przedwczesnemu zużyciu. Oto kilka zalecanych praktyk:

- Użyj komercyjnych środków czyszczących (CPC):Związki te zwiększają skuteczność czyszczenia i pomagają usuwać pozostałości ze ślimaka i lufy.

- Postępuj zgodnie z zaleceniami producenta: Należy stosować się do wytycznych producentów ślimaków i luf dotyczących regularnej konserwacji.

Aby skutecznie konserwować podzespoły, należy przestrzegać następującej częstotliwości konserwacji:

| Częstotliwość konserwacji | Opis zadania |

|---|---|

| Tygodnik | Wymień filtr oleju smarującego reduktora i sprawdź, czy nie ma w nim zanieczyszczeń. |

| Miesięczny | Sprawdź współosiowość sprzęgła silnika i skalibruj je. |

| Kwartalny | Kompleksowa kontrola demontażu ślimaka, cylindra i formy. |

Kontrola i wymiana

Rutynowe kontrole są kluczowe dla wykrywania zużycia lub uszkodzeń azotowanych śrub i luf. Technicy powinni uwzględnić następujące techniki w swoich programach konserwacji:

- Przeprowadzaj rutynowe kontrole elementów plastyfikujących.

- Dokonuj pomiarów zużycia podczas planowych kontroli w celu stworzenia profilu zużycia.

- Określ oczekiwany okres eksploatacji podzespołów w celu planowanej wymiany lub naprawy.

Regularna kontrola śrub i tulei pozwala na wczesne wykrycie potencjalnych problemów, umożliwiając szybką interwencję. Poniższa tabela przedstawia typowy okres eksploatacji poszczególnych podzespołów:

| Typ komponentu | Długość życia (lata) | Notatki |

|---|---|---|

| Standardowe śruby | 1 – 1,5 | Do tworzyw sztucznych ogólnego przeznaczenia (np. PP/PE) |

| Standardowe śruby | 0,5 – 0,67 | Do wypełniaczy (np. włókna szklanego) |

| Żywotność lufy | 1,5 – 2 razy | Zazwyczaj trwa dłużej niż żywotność śruby; należy ją wymienić, jeśli ma więcej niż 3 lata. |

| Strategia zastępcza | Nie dotyczy | Aby uzyskać korzyści ekonomiczne, należy wymienić śrubę i lufę jako komplet. |

Postępując zgodnie z tymiwskazówki dotyczące konserwacjioperatorzy mogą mieć pewność co do trwałości i niezawodności wysokiej jakości azotowanych śrub i luf.

Rozważania dotyczące kosztów dla wysokiej jakości azotowanych śrub i cylindrów

Inwestując w wysokiej jakości azotowane śruby i lufy, należy zrozumiećimplikacje kosztowejest niezbędne. Firmy muszą zrównoważyć początkowe wydatki z długoterminowymi korzyściami, aby podejmować świadome decyzje.

Budżetowanie dla jakości

Budżetowanie komponentów azotowanych wymaga starannego rozważenia różnych czynników. Firmy powinny wziąć pod uwagę następujące aspekty:

- Rodzaj przetwarzanego tworzywa sztucznego: Określ, czy aplikacja obejmuje tworzywa sztuczne standardowe, czy wzmocnione. Ten wybór wpływa na dobór materiałów i związane z tym koszty.

- Dodatki używane: Oceń, jak dodatki wpływają na zużycie i trwałość. Czynniki te mogą znacząco wpłynąć na ogólne wydatki.

- Skala produkcji:W przypadku operacji o dużej objętości należy priorytetowo traktować mocniejsze stopy. Inwestycja w trwałe materiały opłaca się w dłuższej perspektywie.

- Rozważania budżetoweWybór opcji bimetalicznych lub powlekanych może przynieść długoterminowe oszczędności. Takie rozwiązania często obniżają koszty konserwacji i wymiany.

Wysokie koszty początkowe komponentów bimetalicznych, takich jak azotowane ślimaki i cylindry, wynikają ze skomplikowanych procesów produkcyjnych i specjalistycznych materiałów. Ta złożoność prowadzi do wzrostu kosztów produkcji, co znacząco wpływa na cenę końcową tych komponentów. W sektorach takich jak motoryzacja, popyt na azotowane stalowe cylindry ślimaków podających wynika z ich wysokiej twardości i odporności na zużycie. Właściwości te uzasadniają wysokie koszty materiałów i produkcji.

Wartość długoterminowa a koszt początkowy

Inwestycja w wysokiej jakości komponenty azotowane może przynieść znaczne oszczędności w dłuższej perspektywie. Komponenty te często wytrzymują od 2 do 5 razy dłużej niż komponenty nieazotowane. Ta trwałość zmniejsza częstotliwość wymian i konserwacji, co przekłada się na niższy całkowity koszt posiadania maszyn i systemów wykorzystujących komponenty azotowane.

Poniższa tabela ilustruje, jak różne czynniki wpływają na koszt posiadania:

| Czynnik | Wpływ na koszt posiadania |

|---|---|

| Odporność na zużycie | Mniej wymian, niższe koszty |

| Częstotliwość konserwacji | Mniej przestojów, mniejsze koszty pracy |

| Efektywność energetyczna | Niższe rachunki za media |

| Monitorowanie predykcyjne | Wczesne wykrycie, minimalizacja napraw |

Biorąc pod uwagę zarówno koszty początkowe, jak i długoterminową wartość, firmy mogą podejmować strategiczne decyzje, które zwiększają efektywność operacyjną i obniżają ogólne koszty. Inwestycja w wysokiej jakości azotowane ślimaki i tuleje nie tylko poprawia wydajność, ale także przyczynia się do bardziej stabilnej sytuacji finansowej.

Wybór odpowiednich śrub i luf azotowanych wymaga starannego rozważeniazgodność materiałówi praktyk konserwacyjnych. Kluczowe czynniki obejmują dobór materiałów odpornych na zużycie, takich jak stal azotowana, oraz regularne kontrole. Dokonując świadomych wyborów, operatorzy mogą zwiększyć wydajność i wydłużyć żywotność podzespołów swoich maszyn.

Najważniejsze wnioski:

- Zgodność materiałowa ma wpływ na odporność na zużycie i korozję.

- Regularna konserwacja minimalizuje przestoje i zwiększa wydajność.

Często zadawane pytania

Na czym polega proces azotowania?

Azotowanie to proces utwardzania powierzchni, który polega na dyfuzji azotu do materiału, tworząc twardą warstwę azotku.

W jaki sposób azotowanie poprawia wydajność ślimaka i lufy?

Azotowanie zwiększa odporność na zużycie i korozję oraz zmniejsza tarcie, co wydłuża żywotność urządzenia i zwiększa wydajność.

Jakie praktyki konserwacyjne wydłużają żywotność elementów azotowanych?

Regularne czyszczenie, smarowanie i kontrole pozwalają wykryć zużycie na wczesnym etapie, zapewniając optymalną wydajność i trwałość azotowanych śrub i luf.

Czas publikacji: 16.09.2025