Technologia wytłaczarki dwuślimakowej oferuje zaawansowane mieszanie i wysoką wydajność, dzięki czemu idealnie nadaje się do wymagających zadań przetwórstwa tworzyw sztucznych. Wytłaczarki jednoślimakowe wciąż cieszą się popularnością ze względu na swoją opłacalność i wydajność. Wzrost rynku odzwierciedla silny popyt, a branże takie jak opakowaniowa i motoryzacyjna wykorzystują te maszyny do produkcji na dużą skalę.Dostawca podwójnej śruby równoległejIPodwójne ślimaki do wytłaczarek do tworzyw sztucznychzapewnić spójne wyniki, jednocześnieŚruba dwuśrubowa stożkowaProjekty zwiększają elastyczność.

Zasady działania i różnice w projektowaniu

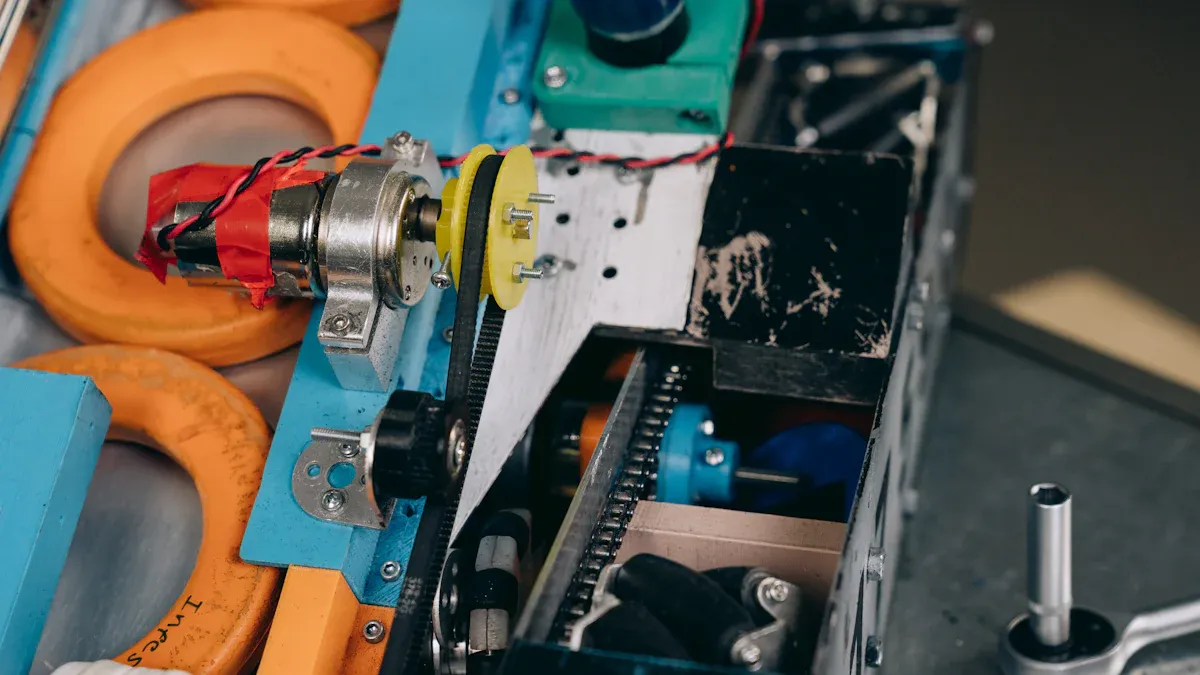

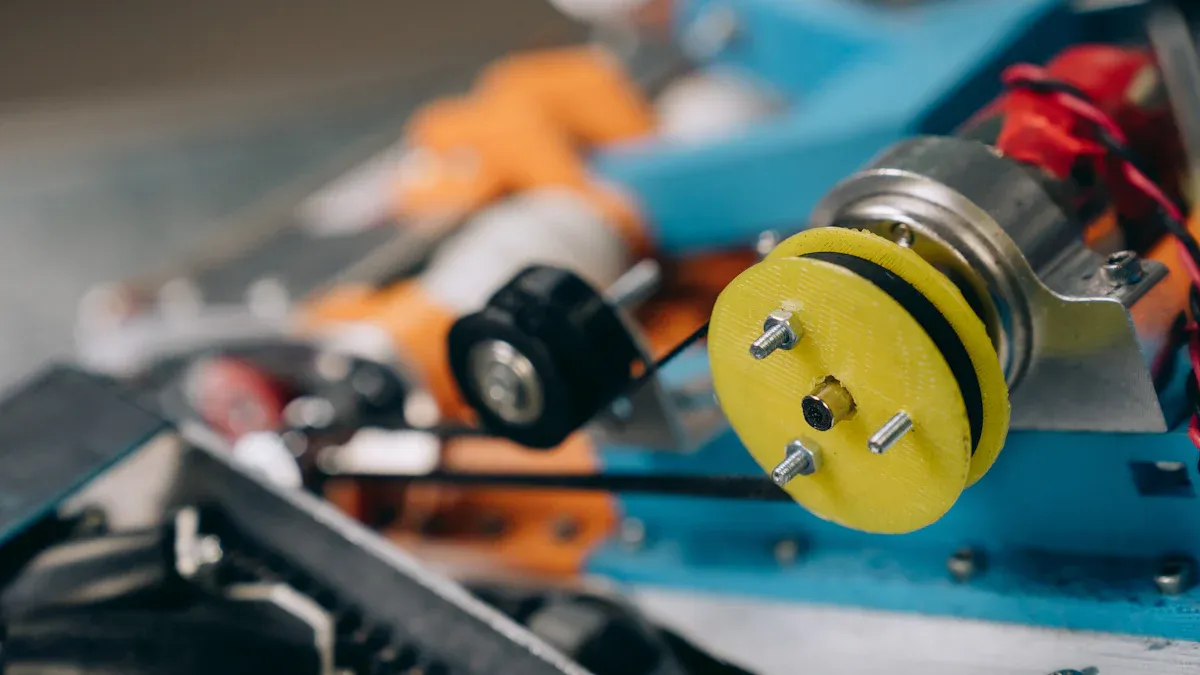

Konfiguracja wytłaczarki dwuślimakowej

Wytłaczarki dwuślimakowe wykorzystujądwie zazębiające się śrubyObracają się one razem wewnątrz bębna. Ślimaki te mogą obracać się współbieżnie lub przeciwbieżnie, w zależności od zastosowania. Konstrukcja umożliwia zaawansowane mieszanie i mieszanie, umożliwiając przetwarzanie szerokiej gamy materiałów. Inżynierowie mogą regulować średnicę, profil i geometrię bębna ślimaka, aby zoptymalizować wydajność i jakość produktu. Modułowa konstrukcja bębna i zaawansowane systemy sterowania pomagają utrzymać precyzyjną temperaturę i ciśnienie. Te cechy poprawiają jednorodność produktu i jego właściwości mechaniczne, szczególnie w wymagających zastosowaniach, takich jak:Produkcja rur PVC.

Notatka:Zazębiająca się konstrukcja maksymalizuje wydajność mieszania i wspomaga samoczyszczenie, co ogranicza przestoje.

Konstrukcja wytłaczarki jednoślimakowej

Ekstrudery jednoślimakowe charakteryzują się prostszą konstrukcją z jednym ślimakiem śrubowym wewnątrz cylindra. Taka konstrukcja wykorzystuje mniej ruchomych części, co ułatwia obsługę i konserwację. Ślimak popycha materiał do przodu głównie poprzez przepływ wleczony, co sprawdza się w przypadku materiałów o stałym przepływie. Wewnętrzne chłodzenie ślimaka i prostokątny kształt gwintu pomagają kontrolować temperaturę i zapewniają stabilną obróbkę. Kompaktowe rozmiary i prosta konstrukcja sprawiają, że wytłaczarki jednoślimakowe są ekonomiczne i nadają się do produkcji na dużą skalę.

| Specyfikacja projektu / współczynnik kosztów | Charakterystyka wytłaczarki jednoślimakowej |

|---|---|

| Prostota w projektowaniu | Mniej ruchomych części, łatwa obsługa i konserwacja |

| Koszty kapitałowe i operacyjne | Niższe koszty inwestycji i utrzymania |

| Efektywność energetyczna | Zużywa mniej energii przy prostych zadaniach |

| Konserwacja | Szybki demontaż i czyszczenie |

| Przepustowość | Wysoka dla prostych materiałów |

Przepływ materiału i mechanizm mieszania

Przepływ materiału w wytłaczarce dwuślimakowej obejmuje przepływ wleczony, przepływ pod ciśnieniem i przepływ nieszczelny. Zazębiające się ślimaki wytwarzają efekty ścinania i ugniatania, które poprawiają mieszanie i dyspersję dodatków. Współbieżne ślimaki zwiększają wydajność mieszania i pomagają w zarządzaniu ciepłem, zmniejszając ryzyko degradacji materiału. Z kolei wytłaczarki jednoślimakowe opierają się głównie na przepływie wleczonym, co ogranicza możliwości mieszania, ale zapewnia stabilną wydajność w przypadku prostych materiałów. Geometria ślimaka, prędkość i lepkość materiału wpływają na przepływ i wydajność mieszania.

Funkcje odgazowywania i samoczyszczenia

Ekstrudery dwuślimakowe doskonale sprawdzają się w odgazowywaniu, ponieważ zazębiające się ślimaki zwiększają powierzchnię uwalniania gazu. Niektóre systemy zwiększają wydajność odgazowywania nawet o 500% w porównaniu z konstrukcjami jednoślimakowymi. Funkcje samoczyszczące, takie jak samoczyszczące się ślimaki, pomagają zachować spójność procesu i skrócić przestoje. Zaawansowane systemy filtracji i precyzyjna kontrola parametrów wytłaczania dodatkowo wzmacniają te korzyści. Ekstrudery jednoślimakowe oferują łatwe czyszczenie ze względu na swoją prostą konstrukcję, ale nie dorównują wydajności odgazowywania systemów dwuślimakowych.

Porównanie wydajności

Możliwość mieszania i jednorodność

Jakość mieszania jest kluczowym czynnikiem decydującym o wydajności wytłaczania. Wytłaczarki dwuślimakowe zapewniają doskonałe mieszanie dzięki dwóm zazębiającym się ślimakom. Ślimaki te skutecznie rozpraszają i rozprowadzają dodatki, zapewniając bardziej jednorodny stop. Mechanizm samoczynnego wycierania między ślimakami zapobiega gromadzeniu się materiału i zapewnia dokładne mieszanie. W badaniach kontrolowanych, wytłaczarki dwuślimakowe wytwarzały suche mieszanki proszkowe do inhalacji z…jednorodność mieszanki i wydajność aerozoluPodobna lub lepsza niż mieszanie wsadowe z wysokim ścinaniem. Naukowcy odkryli, że parametry procesu, takie jak prędkość ślimaka i posuw, nie wpływają znacząco na konsystencję produktu końcowego. Ta solidność pozwala producentom uzyskać jednorodne mieszanki i stałą jakość produktu, nawet w przypadku złożonych receptur.

Ekstrudery dwuślimakowe umożliwiają dostosowanie sił mieszania poprzez regulację profili i elementów ślimaka. Ta elastyczność umożliwia optymalizację pod kątem konkretnych materiałów i zastosowań, co przekłada się na lepszą dyspersję i jednorodność mieszanki.

Przepustowość i spójność wyników

Wydajność i spójność produkcji mają kluczowe znaczenie dla produkcji przemysłowej. Ekstrudery dwuślimakowe osiągająwyższe wskaźniki przepustowościi przetwarzają materiały wydajniej niż modele jednoślimakowe. Zapewniają precyzyjną kontrolę procesu, co przekłada się na stałą jakość produktu i mniejszą liczbę defektów. Poniższa tabela podsumowuje kluczowe różnice:

| Typ wytłaczarki | Charakterystyka przepustowości | Charakterystyka spójności wyników |

|---|---|---|

| Wytłaczarka dwuślimakowa | Większa przepustowość, wydajne przetwarzanie, energooszczędność | Precyzyjna kontrola procesu, doskonałe mieszanie, spójna jakość produktu, mniej wad i mniej odpadów |

| Wytłaczarka jednoślimakowa | Umiarkowana przepustowość; prostsza i bardziej ekonomiczna | Problemy z jednolitością ciśnienia, ograniczone możliwości mieszania, możliwość nierównomiernego rozprowadzenia materiału i wad produktu |

Ekstrudery jednoślimakowe mogą być narażone na wahania ciśnienia i ograniczenia przepływu materiału, co może mieć wpływ na jednorodność produkcji. Z kolei wytłaczarki dwuślimakowe zapewniają stabilną pracę i niezawodne rezultaty, co czyni je idealnymi do produkcji na dużą skalę.

Obsługa materiałów i elastyczność

Obsługa materiałów i elastyczność decydują o tym, jak dobrze wytłaczarka dostosowuje się do różnych surowców i formulacji. Wytłaczarki dwuślimakowe doskonale sprawdzają się w przetwarzaniu proszków, materiałów trudnych w podawaniu i złożonych mieszanek. Oferują one doskonałe mieszanie dyspersyjne i rozdzielcze, obsługują szeroki zakres lepkości i z łatwością dodają wiele dodatków. Poniższa tabela przedstawia te różnice:

| Funkcja | Wytłaczarka jednoślimakowa | Wytłaczarka dwuślimakowa |

|---|---|---|

| Forma materiału | Najlepiej nadaje się do peletów i granulek | Lepiej nadaje się do proszków i materiałów trudnych do podawania |

| Zdolność mieszania | Ograniczone do mieszania dystrybucyjnego | Doskonałe mieszanie dyspersyjne i rozdzielcze |

| Wrażliwość na ciepło | Dłuższy czas przebywania | Krótszy, bardziej kontrolowany czas przebywania |

| Włączanie dodatków | Podstawowe wprowadzanie dodatków | Obsługuje złożone formulacje z wieloma dodatkami |

| Zakres lepkości | Ograniczony zasięg | Szeroki zakres lepkości |

Ekstrudery dwuślimakowe zapewniają również lepszą kontrolę procesu, w tym precyzyjną regulację temperatury i krótszy czas przebywania. Te cechy są korzystne w przypadku materiałów wrażliwych na temperaturę i skomplikowanych receptur. Ekstrudery jednoślimakowe pozostają ekonomiczne i niezawodne, zapewniając jednorodny granulat, ale brakuje im elastyczności i…zaawansowane możliwości miksowaniaukładów dwuślimakowych.

Wydajność odgazowywania

Odgazowanie usuwa uwięzione gazy i wilgoć z materiału podczas wytłaczania. Wytłaczarki dwuślimakowe oferują doskonałą wydajność odgazowania dzięki zazębiającej się konstrukcji ślimaków, która zwiększa powierzchnię uwalniania gazu. Ta funkcja jest szczególnie cenna w zastosowaniach wymagających wysokiej czystości produktu lub podczas przetwarzania materiałów podatnych na tworzenie się gazów. Ulepszone odgazowanie prowadzi do mniejszej liczby defektów i poprawy jakości produktu. Wytłaczarki jednoślimakowe zapewniają podstawowe odgazowanie, ale nie dorównują wydajnością wytłaczarek dwuślimakowych w wymagających zastosowaniach.

Samoczyszczenie i konserwacja

Funkcje samoczyszczenia skracają przestoje i upraszczają konserwację. Ekstrudery dwuślimakowe wykorzystują samoczyszczący mechanizm ślimakowy, aby zapobiegać gromadzeniu się materiału i zapewniać ciągłość pracy. Dane eksperymentalne pokazują, że regulacja parametrów wytłaczarki, takich jak szerokość i wysokość warstwy, może poprawić chropowatość powierzchni i zwilżalność, zwiększając wydajność samoczyszczenia. Materiały takie jak elastomery termoplastyczne charakteryzują się wysokim wskaźnikiem samoczyszczenia, co przekłada się na mniejszą liczbę ręcznych czynności czyszczących i niższe koszty konserwacji. Ekstrudery jednoślimakowe są łatwe w demontażu i czyszczeniu ze względu na prostą konstrukcję, ale nie oferują takiego samego poziomu zautomatyzowanego samoczyszczenia jak systemy dwuślimakowe.

Regularna konserwacja i zoptymalizowane ustawienia wytłaczarki pozwalają zachować wysoką wydajność i wydłużyć żywotność sprzętu.

Przydatność aplikacji

Zastosowania wytłaczarki dwuślimakowej do tworzyw sztucznych

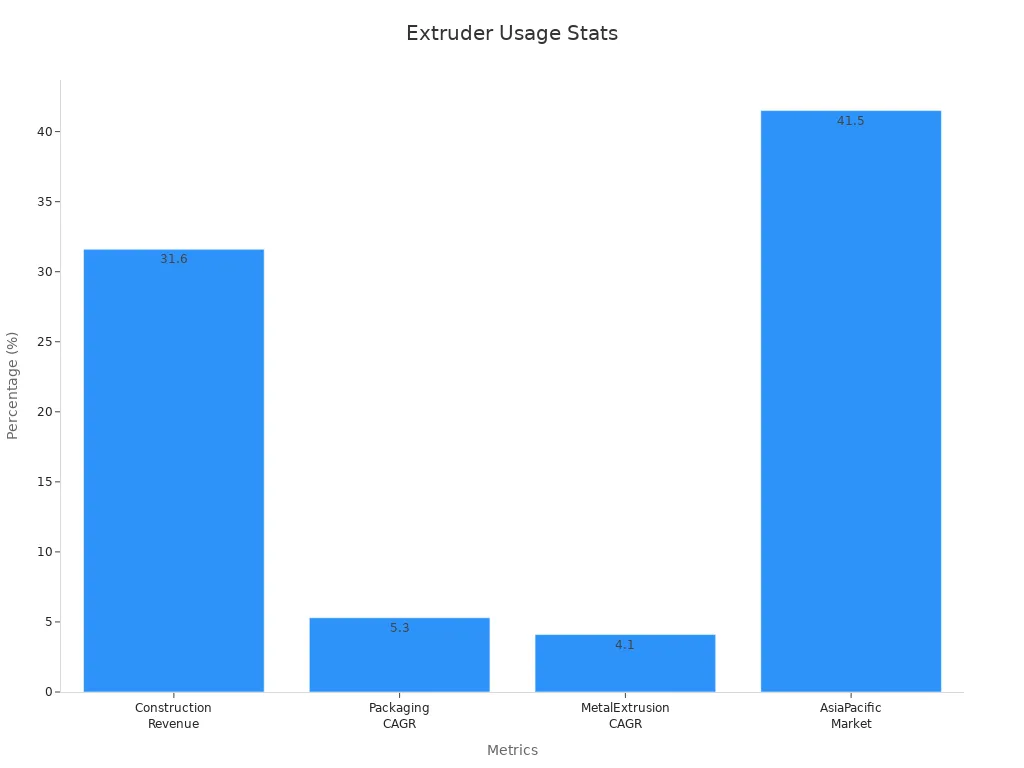

A wytłaczarka dwuślimakowa do tworzyw sztucznychobsługuje szeroką gamę branż wymagających zaawansowanego mieszania, precyzyjnej kontroli i elastyczności. Producenci wykorzystują te maszyny do produkcji mieszanek, produkcji masterbatchów, mieszania polimerów i przetwarzania tworzyw sztucznych pochodzących z recyklingu. Modułowa konstrukcja pozwala inżynierom dostosować profile ślimaków do konkretnych materiałów, zwiększając wydajność i jakość produktu. Firmy z sektora motoryzacyjnego i budowlanego wykorzystują wytłaczarki dwuślimakowe do produkcji komponentów o wysokiej wydajności. Raporty techniczne podkreślają poprawę wydajności produkcji i jakości formuł, szczególnie w zastosowaniach takich jak modyfikacja tworzyw sztucznych i przetwarzanie materiałów pochodzących z recyklingu. Rynek cylindrów wytłaczarek stale się rozwija, a wytłaczarki dwuślimakowe i wieloślimakowe są coraz częściej stosowane w sektorach o dużej wydajności i wymagających precyzji, takich jak przemysł farmaceutyczny i przetwórstwo żywności.

Najlepsze zastosowania wytłaczarek jednoślimakowych

Wytłaczarki jednoślimakowePozostają preferowanym wyborem w przypadku prostych zadań produkcyjnych o dużej objętości. Maszyny te doskonale sprawdzają się w produkcji produktów o spójnych, suchych recepturach, takich jak makaron, podstawowa karma dla zwierząt domowych i przekąski na bazie ryżu. Ich prosta konstrukcja zapewnia niskie koszty utrzymania i eksploatacji. Poniższa tabela podsumowuje najlepsze przypadki użycia:

| Typ produktu | Preferowany typ wytłaczania | Rozumowanie |

|---|---|---|

| Makaron | Pojedyncza śruba | Prosta, sucha formuła, minimalne mieszanie |

| Podstawowa karma dla zwierząt | Pojedyncza lub podwójna śruba | Oba rozwiązania działają, pojedyncza śruba jest opłacalna |

| Przekąski z ryżu dmuchanego | Pojedyncza śruba | Stały suchy wkład, wysoka przepustowość |

Producent przekąsek produkujący kulki z ryżu dmuchanego uznał, że wytłaczarki jednoślimakowe są idealne do prostych przepisów. Jednak przechodząc na produkty wielozbożowe, potrzebował wytłaczarki dwuślimakowej, aby zapewnić lepsze mieszanie i zmniejszyć ilość odpadów.

Przykłady branżowe

- Firmy spożywcze, takie jak Nestlé i Kellogg's, inwestują w maszyny wytłaczające, aby sprostać rosnącemu zapotrzebowaniu na żywność przetworzoną.

- Sektor budowlany i motoryzacyjny opiera się na elementach wytłaczanych, a firmy takie jak Bausano i KraussMaffei dostarczają rozwiązania dostosowane do indywidualnych potrzeb.

- Produkcja addytywna integruje się z wytłaczaniem, umożliwiając produkcję dostosowaną do potrzeb klienta, jak to miało miejsce w przypadku CEAD i Arburg.

- Trendy prawne i środowiskowe wpływają na wdrażanie energooszczędnego i biodegradowalnego sprzętu do wytłaczania.

Innowacje technologiczne, w tym automatyzacja i łączność IoT, nieustannie podnoszą wydajność produkcji i jakość produktów we wszystkich branżach.

Rozważania operacyjne

Łatwość użytkowania i szkolenia

Operatorzy uważają nowoczesne systemy wytłaczarek za przyjazne dla użytkownika dzięki zaawansowanym interfejsom sterowania. Systemy te wyświetlają dane w czasie rzeczywistym, alarmy i graficzne podsumowania, co pomaga operatorom szybko monitorować i regulować proces. Wymagania szkoleniowe zależą od typu wytłaczarki. Wytłaczarki jednoślimakowe charakteryzują się prostą konstrukcją, dzięki czemu nowi operatorzy mogą szybko nauczyć się podstawowej obsługi i rozwiązywania problemów.Wytłaczarki dwuślimakoweOferują więcej funkcji, takich jak zarządzanie recepturami i zdalne rozwiązywanie problemów, które wymagają dodatkowego szkolenia. Systemy sterowania z rejestrem zdarzeń i gromadzeniem danych pomagają operatorom reagować na zmiany w procesie i utrzymywać jakość produktu.

Wskazówka: Inwestowanie w szkolenie operatorów poprawia stabilność procesu i zmniejsza ryzyko wystąpienia błędów.

Konserwacja i przestoje

Regularna konserwacja zapewnia wydajną pracę wytłaczarek i wydłuża ich żywotność. Harmonogramy konserwacji różnią się w przypadku wytłaczarek jednoślimakowych i dwuślimakowych. Poniższa tabela przedstawia kluczowe obszary wymagające uwagi:

| Typ wytłaczarki | Obszary zainteresowania konserwacją | Najważniejsze punkty harmonogramu |

|---|---|---|

| Pojedyncza śruba | Chłodzenie gardzieli podajnika, zużycie ślimaka/cylindra, kontrola łożyska oporowego | Wymiana oleju co 4000-5000 godzin |

| Podwójna śruba | Wyrównanie śrub, rozkład momentu obrotowego, kontrola segmentów lufy | Układ chłodzenia czyszczony co pół roku |

Rejestry konserwacji śledzą inspekcje, naprawy i wymiany części. Te rejestry pomagają zespołom wykrywać powtarzające się problemy i planować konserwację zapobiegawczą. Konserwacja zapobiegawcza możeskróć przestoje nawet o 45%i wydłużyć żywotność sprzętu.

- Rejestry konserwacji wspomagają rozwiązywanie problemów i efektywne planowanie.

- Zaniedbanie dokumentacji skutkuje dłuższymi przestojami i koniecznością częstych napraw.

Koszt i zwrot z inwestycji

Koszt i zwrot z inwestycji (ROI) odgrywają kluczową rolę w wyborze wytłaczarki. Formowanie ekstruzyjne zazwyczaj wymaganiższa początkowa inwestycjaniż inne metody, takie jak formowanie wtryskowe. Zautomatyzowane systemy redukują koszty pracy i straty materiałów, poprawiając wydajność produkcji. Ciągłość pracy skraca również przestoje, co zwiększa zwrot z inwestycji (ROI) w przypadku projektów wielkoseryjnych. Firmy często wybierają wytłaczanie prostych części, aby zmaksymalizować oszczędności, podczas gdy złożone, precyzyjne części mogą uzasadniać wyższe koszty początkowe w innych procesach. Dokładna ocena kosztów sprzętu, zużycia materiałów i zapotrzebowania na siłę roboczą zapewnia najlepszą długoterminową wartość.

Przewodnik decyzyjny

Wybór na podstawie potrzeb wydajnościowych

Wybór odpowiedniego systemu wytłaczarki zależy od dokładnej analizy wymagań wydajnościowych. Wielu producentów stosujeramy podejmowania decyzjiŁączące analizę techniczno-ekonomiczną, modele szacowania kosztów i narzędzia wspomagane przez sztuczną inteligencję. Ramy te pomagają użytkownikom porównywać opcje w oparciu o koszty, czas realizacji, właściwości materiałów i specyficzne potrzeby branżowe. Wielokryterialne metody podejmowania decyzji, takie jak AHP, TOPSIS i VIKOR, pozwalają zespołom oceniać zarówno czynniki ilościowe, jak i jakościowe. Interaktywne chatboty oparte na sztucznej inteligencji dostarczają teraz spersonalizowanych informacji, korzystając z obszernych baz danych badawczych, aby wspierać świadome wybory. Studia przypadków pokazują, że takie podejście poprawia trafność decyzji, a szacunki kosztów ściśle odpowiadają rzeczywistym ofertom na różne komponenty. Proces ten umożliwia użytkownikom podejmowanie niezależnych decyzji poprzez prezentację kompleksowych danych, zamiast narzucania jednego rozwiązania.

Wskazówka: Przed dokonaniem ostatecznego wyboru skorzystaj z interaktywnych narzędzi i studiów przypadku, aby porównać wydajność, koszty i kompatybilność materiałów.

Kluczowe pytania do rozważenia

Wybierając pomiędzywytłaczarka jednoślimakowa lub dwuślimakowazespoły powinny przejrzeć kilkaczynniki mechaniczne i operacyjne:

- Jakie siły napędowe i oporu występują w procesie wytłaczania?

- Który mechanizm wytłaczania jest najlepszy dla danego zastosowania?

- Jak konstrukcja komory wpływa na ciśnienie i przepływ wytłaczania?

- Jaka konfiguracja gniazdek pozwoli zoptymalizować jakość produktu?

- Czy wymagane są zaawansowane funkcje, takie jak mieszanie wtórne lub wzmacnianie?

- Jak właściwości materiału i parametry operacyjne na siebie oddziałują?

| Namysł | Wytłaczarka jednoślimakowa | Wytłaczarka dwuślimakowa |

|---|---|---|

| Elastyczność procesu | Mniej elastyczny, łatwiejszy w obsłudze i konserwacji | Większa elastyczność, obsługuje większą zmienność formulacji |

| Koszt początkowy | Niższy koszt wykupu | Wyższa początkowa inwestycja |

| Koszt operacyjny | Niższe zużycie energii i koszty utrzymania | Wyższe koszty operacyjne i konserwacyjne |

| Wydajność produkcji | Łatwiejsza kontrola, mniejsza złożoność, mniejszy wynik | Większa przepustowość, lepsze mieszanie, lepsza jakość produktu |

| Zgodność materiałów | Nadaje się do szerokiej gamy materiałów | Lepiej sprawdza się w przypadku złożonych procesów i zaawansowanych formulacji |

Eksperci branżowi zalecają analizę celów produkcyjnych, kosztów całkowitych i zapotrzebowania materiałowego. Konsultacje ze specjalistami mogą pomóc w zapewnieniu, że wybrana wytłaczarka spełnia zarówno obecne, jak i przyszłe potrzeby.

Technologia wytłaczarki dwuślimakowejwspiera zaawansowane mieszanie i elastyczność w złożonym przetwarzaniu tworzyw sztucznych. Wytłaczarki jednoślimakowe pozostają idealne do prostych zadań o dużej objętości. Dane rynkowe wskazują na prognozowany 6% CAGR dla wytłaczarek dwuślimakowych, co odzwierciedla duży popyt i szerokie znaczenie dla przemysłu.

| Aspekt | Trend/Implikacja |

|---|---|

| CAGR rynku | ~6% (2024-2033) |

| Zastosowania przemysłowe | Tworzywa sztuczne, żywność, farmaceutyki, chemikalia |

| Segment produktu | Współbieżne wytłaczarki dwuślimakowe napędzają wzrost |

Często zadawane pytania

Jakie materiały można przetwarzać za pomocą wytłaczarki dwuślimakowej?

A wytłaczarka dwuślimakowa do tworzyw sztucznychZajmuje się przetwarzaniem polietylenu, polipropylenu, PVC, ABS i tworzyw konstrukcyjnych. Wspiera produkcję mieszanek, blendów i masterbatchów dla różnych gałęzi przemysłu.

W jaki sposób wytłaczarka dwuślimakowa poprawia mieszanie w porównaniu do wytłaczarki jednoślimakowej?

Ekstrudery dwuślimakowe wykorzystują zazębiające się ślimaki. Ślimaki te wytwarzają silne siły ścinające i ugniatające. Takie działanie zapewnia lepszą dyspersję dodatku i bardziej jednorodny produkt.

Czy wytłaczarka dwuślimakowa nadaje się do przetwarzania tworzyw sztucznych pochodzących z recyklingu?

Tak. Procesy zachodzące w wytłaczarkach dwuślimakowychrecyklingowane tworzywa sztucznewydajnie. Oferują precyzyjną kontrolę temperatury i zaawansowane mieszanie, co poprawia jakość uzyskiwanego materiału z recyklingu.

Czas publikacji: 26-06-2025