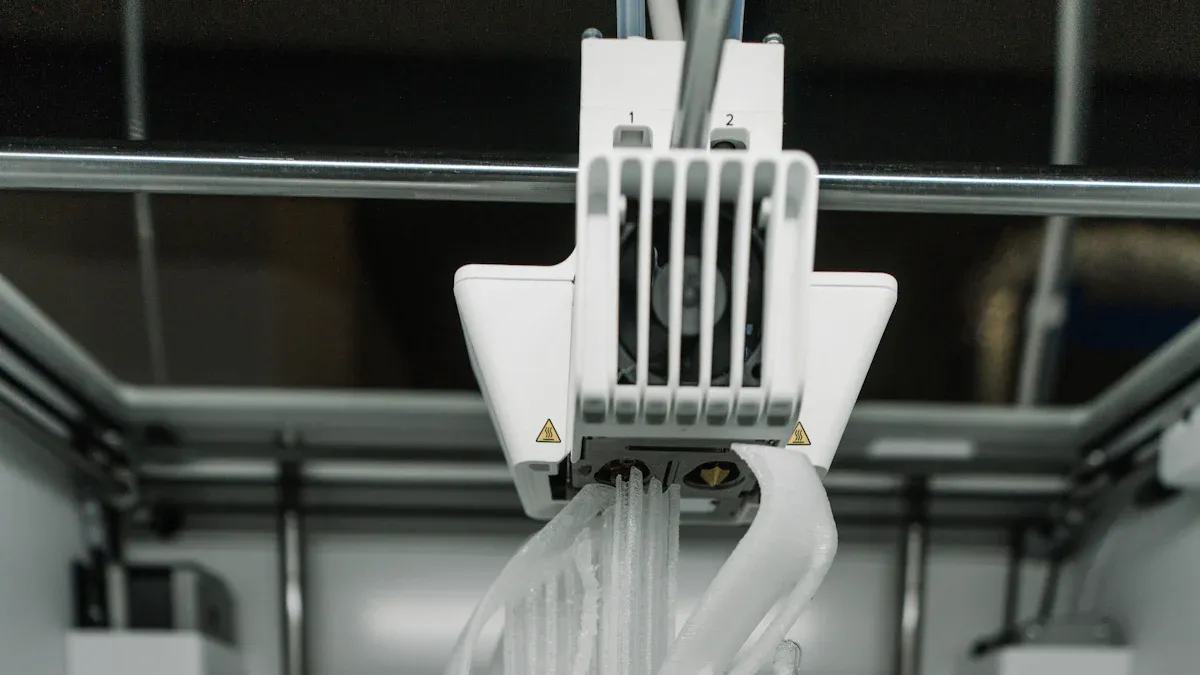

Ekstruzja jednoślimakowa wykorzystuje pojedynczy ślimak obrotowy, natomiast wytłaczanie dwuślimakowe opiera się na dwóch zazębiających się ślimakach, co zapewnia lepsze mieszanie. Ta różnica wpływa na jakość produktu i kontrolę procesu. W przypadku prostej, wielkoseryjnej produkcji,Pojedyncza plastikowa beczka ze śrubąspełnia większość potrzeb.Bębny wytłaczarki dwuślimakowejIPodwójne ślimaki do wytłaczarek do tworzyw sztucznychwyróżnia się w skomplikowanym miksowaniu.

Wyjaśnienie wytłaczania jednoślimakowego

Jak działa wytłaczanie jednoślimakowe

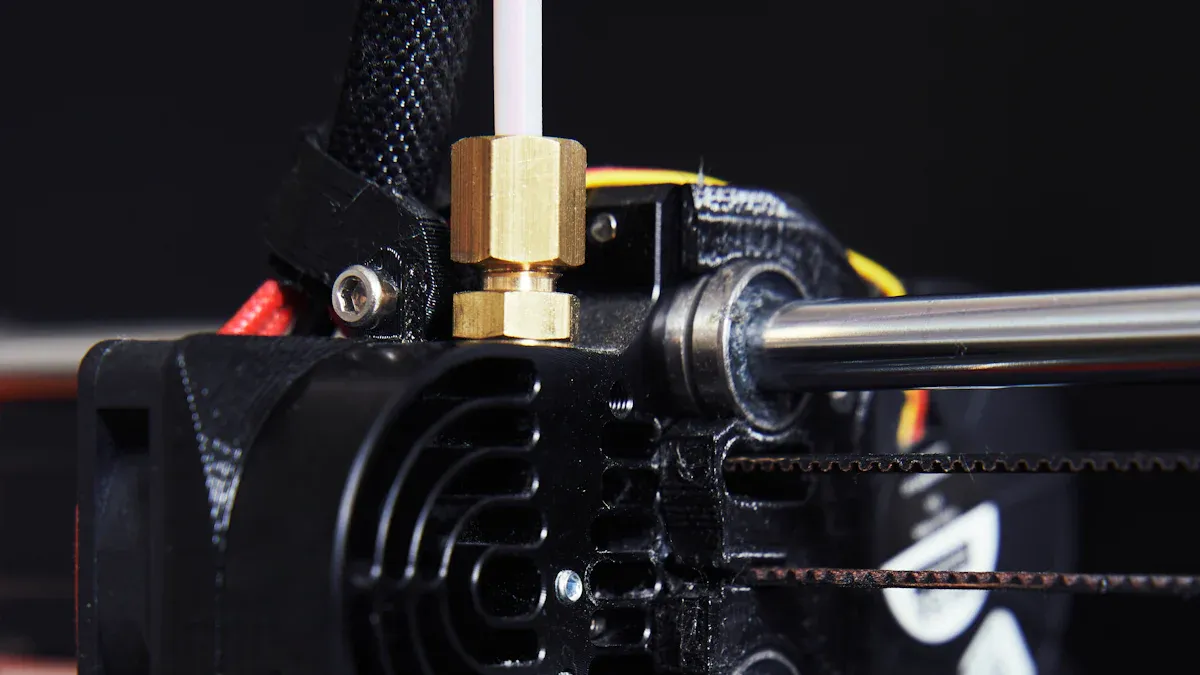

Ekstruzja jednoślimakowa wykorzystuje pojedynczy obracający się ślimak wewnątrz ogrzewanego cylindra. Ślimak przesuwa surowe tworzywo sztuczne lub gumę do przodu, gdzie pod wpływem tarcia i ciepła ulega stopieniu. Stopiony materiał przechodzi przez matrycę, formując ciągły kształt. Operatorzy kontrolują kluczowe parametry procesu, takie jak temperatura cylindra (zwykle 160–180°C), prędkość ślimaka i temperatura matrycy. Prędkość jednostki odbiorczej i temperatura zbiornika z wodą pomagają kontrolować średnicę i chłodzenie produktu końcowego. Ślimak wykonujetrzy główne funkcje: transport, topienie i mieszanie. Projekt lufycechy takie jak hartowanie i chromowanie redukują tarcie i przywieranie, zapewniając płynną pracę.

Zalety wytłaczania jednoślimakowego

Producenci wybierająwytłaczanie jednoślimakoweZe względu na prostotę i opłacalność. Konstrukcja umożliwia łatwą obsługę i konserwację. Niższe koszty początkowe i operacyjne sprawiają, że jest to atrakcyjne rozwiązanie dla wielu firm.Efektywność energetycznaSystem wyróżnia się zoptymalizowanym ogrzewaniem i mniejszą liczbą ruchomych części. Operatorzy mogą osiągnąć stałą jakość produktu, regulując temperaturę, ciśnienie i prędkość ślimaka. System obsługuje szeroką gamę surowców, co czyni go wszechstronnym i dostosowanym do różnych potrzeb produkcyjnych.

Wskazówka: Regularna konserwacja i monitorowanie zużycia energii w czasie rzeczywistym mogą dodatkowo zwiększyć wydajność i jakość produktu.

Ograniczenia wytłaczania jednoślimakowego

Ekstruzja jednoślimakowa wiąże się z pewnymi wyzwaniami. Wydajność może stać się niestabilna przy wysokich prędkościach ślimaka, co ogranicza wydajność produkcji. Utrzymanie temperatury tworzywa i jednorodności produktu może być trudne, szczególnie w przypadku złożonych materiałów. Proces może mieć trudności z zaawansowanym mieszaniem lub formulacjami wymagającymi precyzyjnej kontroli. Zachowanie podajnika i wydajność zależą również w dużym stopniu od konstrukcji ślimaka i geometrii otworu wlotowego.

Typowe zastosowania wytłaczania jednoślimakowego

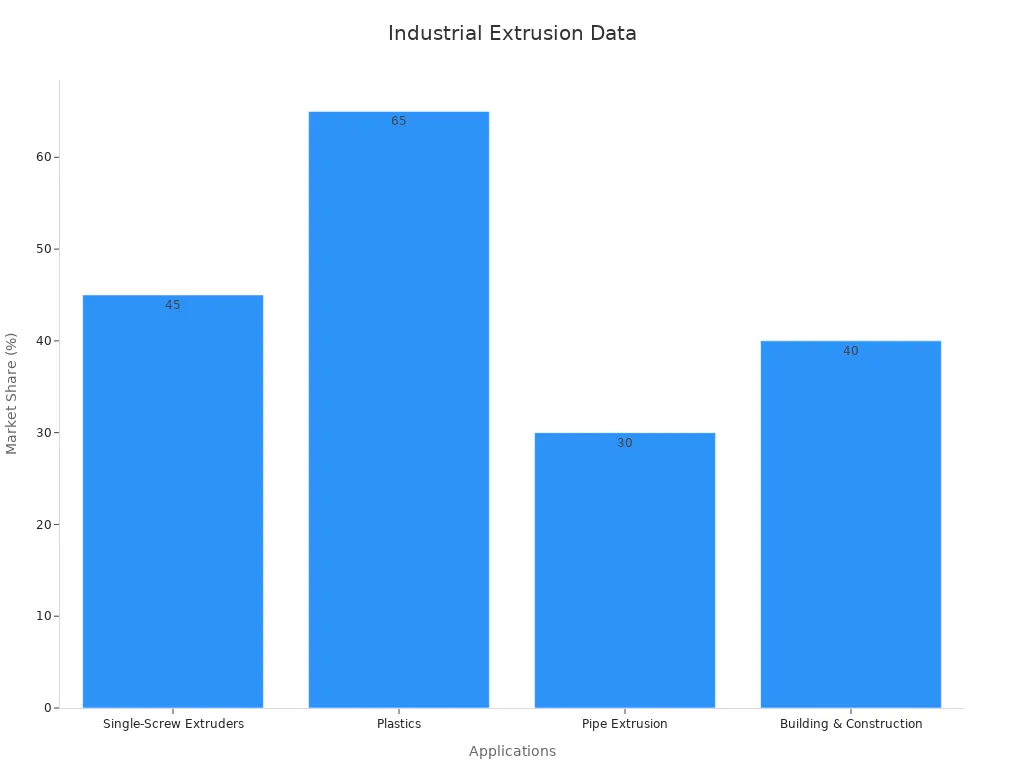

Ekstruzja jednoślimakowa znajduje zastosowanie w wielu gałęziach przemysłu. Liderem rynku jest branża opakowań, z około 60% udziałem w rynku, produkująca folie i arkusze z polimerów takich jak PE, PP i PVC. Sektor budowlany wykorzystuje ją do produkcji rur i profili, a producenci samochodów do produkcji elementów wewnętrznych i zewnętrznych. Z technologii tej korzystają również branże medyczna, dóbr konsumpcyjnych i elektroniczna.

| Typ modelu | Średnica śruby (mm) | Stosunek L:D | Moc silnika (kW) | Wydajność wyjściowa (kg/godz.) | Notatki dotyczące wydajności i standardów |

|---|---|---|---|---|---|

| Wysokowydajna pojedyncza śruba | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | O 20-30% wyższa stawka; Silniki prądu przemiennego Siemens, certyfikat CE |

| Zwykła standardowa pojedyncza śruba | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Komponenty standardowej jakości |

Przegląd wytłaczania dwuślimakowego

Jak działa wytłaczanie dwuślimakowe

Ekstruzja dwuślimakowaWykorzystuje dwa zazębiające się ślimaki, które obracają się wewnątrz ogrzewanego bębna. Operatorzy podają surowce, takie jak granulki lub proszki, do leja zasypowego. Ślimaki przesuwają materiał do przodu, ściskając go i ugniatając. Ciepło z bębna i tarcie ślimaków topią materiał. Specjalistyczne elementy ślimaków mieszają i homogenizują stop, zapewniając równomierne rozproszenie dodatków. Stopiony materiał przechodzi następnie przez matrycę, formując produkt końcowy. Modułowe bębny ze strefami grzania i chłodzenia umożliwiają precyzyjną kontrolę temperatury. Strefy odpowietrzające usuwają powietrze i substancje lotne, poprawiając jakość produktu.

Mocne strony wytłaczania dwuślimakowego

Ekstruzja dwuślimakowa oferuje szereg zalet:

- Doskonałe mieszanie i homogenizacja dzięki zazębiającym się ślimakom.

- Wysokie siły ścinającepoprawić mieszanie i jednorodność produktu.

- Modułowa konstrukcja pozwala na łatwą adaptację do różnych materiałów.

- Lepsza kontrola temperatury redukuje degradację termiczną.

- Wysoka przepustowość i produktywność wspomagają produkcję na dużą skalę.

- Elastyczna konfiguracja ślimaków optymalizuje przetwarzanie różnych polimerów.

- Lepsza kontrola procesu dzięki niezależnej regulacji prędkości ślimaka i temperatury.

- Dłuższa żywotność sprzętu, ponieważ obciążenie jest rozdzielone pomiędzy dwie śruby.

| Aspekt techniczny | Opis |

|---|---|

| Doskonałe mieszanie i homogenizacja | Zazębiające się ślimaki zapewniają efekt ścinania i ugniatania, co pozwala na równomierne mieszanie. |

| Wysoka przepustowość i produktywność | Współbieżne ślimaki umożliwiają większą wydajność i tempo produkcji. |

| Wszechstronność | Możliwość przetwarzania różnorodnych polimerów i złożonych formulacji. |

Słabości wytłaczania dwuślimakowego

- Ekstrudery dwuślimakowe mają skomplikowaną konstrukcję i są droższe.

- Przepływ materiału wewnątrz wytłaczarki jest trudny do modelowania i przewidywania.

- Wahania ciśnienia mogą być spowodowane geometrią śruby.

- Monitorowanie wielkości cząstek i stabilności procesu wiąże się z wyzwaniami.

- Przejście z laboratorium do produkcji wymaga starannej adaptacji.

Typowe zastosowania wytłaczania dwuślimakowego

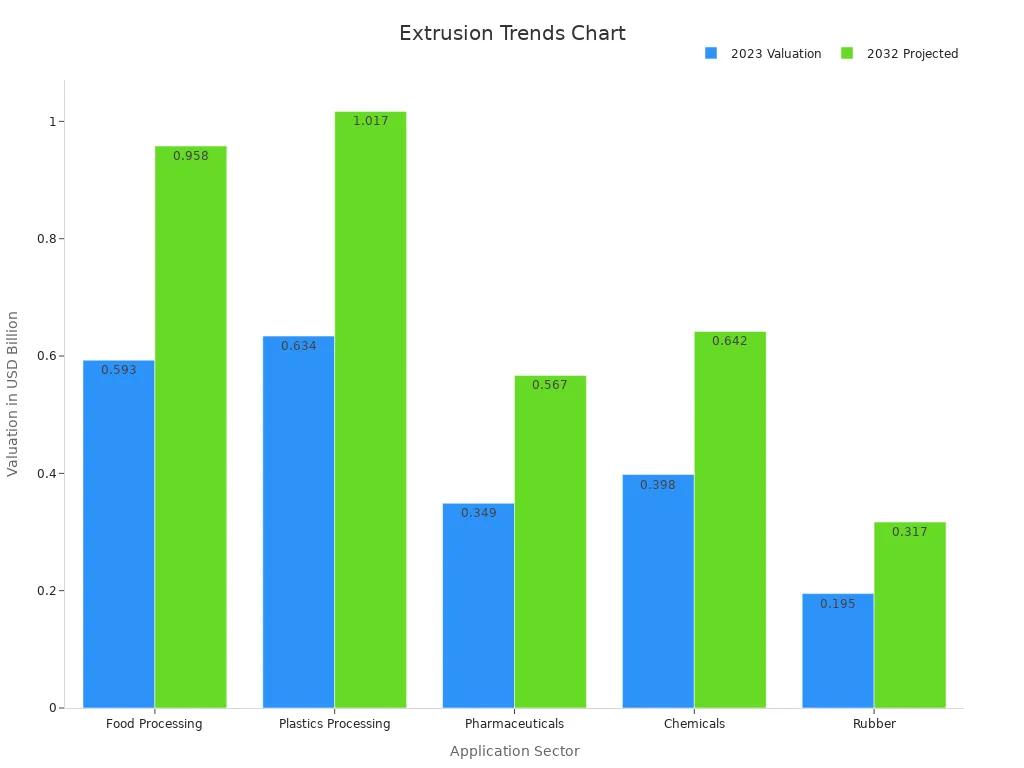

Wytłaczarki dwuślimakowe odgrywają kluczową rolę w wielu gałęziach przemysłu. Producenci wykorzystują je do produkcji mieszanek z tworzyw sztucznych, przetwarzania materiałów pochodzących z recyklingu oraz produkcji biotworzyw. Przemysł spożywczy wykorzystuje je do produkcji przekąsek, płatków śniadaniowych i karmy dla zwierząt. Firmy farmaceutyczne wykorzystują wytłaczarkę dwuślimakową do produkcji stałych form leków. Sektor chemiczny i gumowy również korzystają z ich precyzyjnego mieszania i kontroli. Rynek wytłaczarek dwuślimakowych stale rośnie, napędzany popytem w regionie Azji i Pacyfiku, Europie i Ameryce Północnej.

Wytłaczanie jednoślimakowe a wytłaczanie dwuślimakowe: kluczowe porównania

Różnice w konstrukcji i mechanizmie

Ekstruzja jednoślimakowaWykorzystuje pojedynczą obracającą się śrubę o prostym układzie śrubowym. Ta konstrukcja przepycha materiał do przodu przez cylinder. Natomiast wytłaczarki dwuślimakowe posiadają dwa zazębiające się ślimaki. Ślimaki te mogą obracać się w tym samym lub przeciwnym kierunku i często zawierają bloki ugniatające dla lepszego mieszania. Poniższa tabela przedstawia główne różnice techniczne:

| Aspekt | Wytłaczarka jednoślimakowa | Wytłaczarka dwuślimakowa |

|---|---|---|

| Konstrukcja śruby | Pojedyncza obracająca się śruba o prostym wzorze śrubowym, popychająca materiał do przodu. | Dwie zazębiające się śruby, prawdopodobnie obracające się współbieżnie lub przeciwnie, o skomplikowanej geometrii, obejmującej bloki ugniatające. |

| Możliwość mieszania | Nadaje się do materiałów jednorodnych i prostego mieszania. | Doskonałe mieszanie dzięki zazębiającym się ślimakom, co umożliwia lepsze rozproszenie dodatków i wypełniaczy. |

| Przepustowość i wydajność | Ogólnie rzecz biorąc, niższa przepustowość i szybkość produkcji. | Większa przepustowość i wydajność, odpowiednia do produkcji na dużą skalę. |

| Kontrola temperatury | Podstawowa kontrola temperatury, prędkości ślimaka i ciśnienia w cylindrze. | Lepsza regulacja temperatury dzięki wewnętrznym strefom grzania/chłodzenia wzdłuż lufy. |

| Obsługa materiałów | Skuteczne w przypadku tworzyw termoplastycznych, elastomerów i tworzyw sztucznych poddanych recyklingowi, zapewniające stałą jakość produktu. | Lepiej nadaje się do formulacji o dużej lepkości, wrażliwych na ciepło i złożonych, wymagających precyzyjnej kontroli. |

| Elastyczność procesu | Mniej elastyczny, prostsza obsługa i konserwacja. | Większa elastyczność dzięki modułowej konstrukcji śrub i regulowanym parametrom. |

| Możliwość odgazowania | Ograniczone możliwości odgazowywania i usuwania substancji lotnych. | Skuteczne odgazowywanie i usuwanie substancji lotnych, istotne dla kontroli jakości. |

| Przykłady zastosowań | Folie plastikowe, rury, wytwarzanie mieszanek, powlekanie przewodów, wytłaczanie arkuszy, przetwórstwo żywności. | Tworzenie mieszanek polimerowych, przetwórstwo żywności, farmaceutyka i obróbka złożonych materiałów. |

Badacze tacy jak Shen i in. oraz Sastrohartono i in. wykazali, że wytłaczarki dwuślimakowe charakteryzują się bardziej zaawansowanymi cechami konstrukcyjnymi, takimi jak lepszy strumień ścinający i wydajność energetyczna, zwłaszcza w przypadku złożonych materiałów.

Możliwości mieszania i przetwarzania

Możliwości mieszania i przetwarzania wyróżniają te dwie technologie. Ekstruzja jednoślimakowa sprawdza się w przypadku prostych, jednorodnych materiałów. Radzi sobie z podstawowymi zadaniami mieszania, ale ma problemy z zaawansowanym blendowaniem lub formulacjami wymagającymi precyzyjnej kontroli. Ekstrudery dwuślimakowe doskonale sprawdzają się w mieszaniu. Ich zazębiające się ślimaki zapewniają silne ścinanie i ugniatanie. Takie działanie zapewnia równomierne rozproszenie dodatków i wypełniaczy, co jest kluczowe dla uzyskania produktów wysokiej jakości. Operatorzy mogą regulować elementy ślimaka i strefy cylindra, aby precyzyjnie dostosować proces do różnych materiałów. Dzięki temu systemy dwuślimakowe obsługują złożone receptury i wysokie wymagania produkcyjne.

Uwaga: Producenci, którzy muszą mieszać wiele polimerów lub dodawać wypełniacze, mogą skorzystać z wytłaczarek dwuślimakowych, które zapewniają wyraźną przewagę pod względem wydajności mieszania.

Przepustowość i wydajność

Przepustowość i wydajność odgrywają kluczową rolę w wyborze pomiędzy tymi systemami. Ekstruzja jednoślimakowa zazwyczaj oferuje niższą przepustowość, dzięki czemu nadaje się do mniejszych celów produkcyjnych. Działa z niższymi prędkościami przetwarzania i zapewnia spójne rezultaty dla standardowych produktów. Z kolei ekstrudery dwuślimakowe osiągają wyższą przepustowość i szybsze prędkości przetwarzania. Spełniają one wymagania dotyczące dużej wydajności i utrzymują jakość produktu nawet przy złożonej granulacji. Poniższa tabela porównuje kluczowe wskaźniki:

| Metryczny | Wytłaczarka jednoślimakowa | Wytłaczarka dwuślimakowa |

|---|---|---|

| Przepustowość | Niższa przepustowość, odpowiednia dla celów produkcyjnych o niskim poziomie | Większa przepustowość, odpowiednia do wymagań dużej pojemności |

| Prędkość przetwarzania | Niższe prędkości przetwarzania | Szybsze prędkości przetwarzania |

| Jakość produktu | Ograniczona intensywność mieszania, mniej złożona granulacja | Ulepszone mieszanie, obsługuje złożoną granulację |

| Koszty operacyjne | Niższe koszty operacyjne dzięki prostocie i efektywności energetycznej | Wyższe koszty operacyjne ze względu na złożoność i konserwację |

| Elastyczność | Mniej elastyczna, prostsza obsługa | Większa elastyczność, możliwość obsługi złożonych formulacji |

| Stawki wyjściowe | Ogólnie rzecz biorąc niższe wskaźniki wyjściowe | Wyższe wskaźniki wydajności |

Ekstrudery dwuślimakowe często uzasadniają wyższe koszty operacyjne zwiększoną wydajnością i możliwością obsługi trudniejszych materiałów.

Elastyczność i wszechstronność

Elastyczność i wszechstronność są niezbędne w nowoczesnej produkcji. Ekstruzja jednoślimakowa zapewnia niezawodną wydajność w przypadku standardowych produktów i materiałów. Oferuje jednak ograniczoną elastyczność przy przełączaniu między różnymi formulacjami lub rodzajami produktów. Wytłaczarki dwuślimakowe wyróżniają się w tym obszarze. Na targach K 2016 zaawansowane linie dwuślimakowe zademonstrowały szybkie przezbrajanie materiałów, kolorów i grubości. Niektóre systemy zmieniały formaty w ciągu kilku minut, a nie godzin. Te wytłaczarki przetwarzały folie wielowarstwowe o nawet 11 warstwach, obsługując materiały takie jak EVOH, nylon i różne gatunki polietylenu. Dane produkcyjne wykazały45,8% redukcja odpadów materiałowychi prawie 29% oszczędności energii po modernizacji do elastycznych systemów dwuślimakowych. Okres zwrotu z inwestycji skrócił się również o ponad 26%. Te ulepszenia podkreślają zalety operacyjne wytłaczarek dwuślimakowych w złożonych środowiskach wielomateriałowych.

Rozważania dotyczące kosztów i konserwacji

Koszt i konserwacja wpływają na ostateczną decyzję wielu producentów. Systemy wytłaczania jednoślimakowego są tańsze w zakupie i eksploatacji. Ich prosta konstrukcja oznacza mniej części do konserwacji i niższe zużycie energii. Rutynowa konserwacja jest prosta, a przestoje pozostają minimalne. Wytłaczarki dwuślimakowe wymagają większych nakładów początkowych. Ich złożona konstrukcja i zaawansowane funkcje prowadzą do zwiększonych potrzeb konserwacyjnych i wyższego zużycia energii. Jednak dla firm produkujących produkty o wysokiej wartości lub złożone, korzyści płynące z elastyczności, przepustowości i jakości często przeważają nad dodatkowymi kosztami. Wybór odpowiedniego systemu zależy od zrównoważenia tych czynników z celami produkcyjnymi i budżetem.

Wybór odpowiedniej wytłaczarki do Twoich potrzeb

Przydatność materiału

Wybór odpowiedniej wytłaczarki zaczyna się od zrozumienia kompatybilności materiałowej. Kluczowe elementy maszyny, takie jakprędkość ślimaka, średnica i stosunek długości do średnicyWpływa na wydajność wytłaczarki w przetwarzaniu różnych materiałów. Na przykład, wyższy stosunek L/D ułatwia przetwarzanie złożonych materiałów wymagających dokładnego stopienia i wymieszania. Konstrukcja cylindra, obejmująca strefy temperaturowe i odpowietrzanie, obsługuje materiały wrażliwe lub pochodzące z recyklingu. Wytyczne branżowe zalecają dopasowanie wytłaczarki do temperatury przetwarzania, lepkości i natężenia przepływu materiału. Wytłaczanie jednoślimakowe sprawdza się w masowym przetwarzaniu tworzyw termoplastycznych, natomiast wytłaczarki dwuślimakowe radzą sobie ze złożonymi formulacjami w przemyśle spożywczym, farmaceutycznym i polimerowym.

Skala produkcji i wydajność

Skala produkcji i wymagania dotyczące wydajności odgrywają kluczową rolę w wyborze wytłaczarki. Wyższe wydajności mogą zwiększyć zużycie energii i potrzeby konserwacyjne. Modułowe konfiguracje ślimaków zapewniają lepszą skalowalność i wydajność. Badania pokazują, żeprzepustowość i poziom napełnienia wpływają na jakość produktu i wydajność mieszaniaWiększe wytłaczarki wymagają starannej regulacji parametrów pracy, aby utrzymać powtarzalne rezultaty. Firmy muszą równoważyć cele produkcyjne z kosztami operacyjnymi i złożonością techniczną.

Czynniki budżetowe i kosztowe

Koszty obejmują zarówno wydatki początkowe, jak i bieżące. Poniższa tabela przedstawia kluczowe czynniki kosztowe:

| Współczynnik kosztów | Opis | Wpływ na budżet |

|---|---|---|

| Zakup początkowy | Różni się rozmiarem i typem | Duża początkowa inwestycja |

| Orzecznictwo | ISO 9001, CE, itp. | Może zwiększyć cenę zakupu |

| Konserwacja | Wymagane regularne serwisowanie | Opłaty roczne bieżące |

| Zużycie energii | Wydajne modele pozwalają oszczędzać długoterminowe koszty | Wyższa opłata początkowa, niższa opłata miesięczna |

| Szkolenie | Potrzebne do prawidłowego działania | 1-3% ceny zakupu |

Producenci z regionu Azji i Pacyfiku często korzystają z niższych kosztów operacyjnych wynikających z przewagi regionalnej.

Rekomendacje oparte na aplikacjach

Gdywybór systemu wytłaczaniaFirmy powinny brać pod uwagę wielkość produkcji, elastyczność dostawców oraz wymagania jakościowe. W przypadku produktów podstawowych i produkcji na małą skalę, wytłaczanie jednoślimakowe oferuje prostotę i niższe koszty. Wytłaczarki dwuślimakowe są odpowiednie do produkcji wielkoseryjnej, złożonej lub innowacyjnej, wymagającej zaawansowanego mieszania i elastyczności. Branże takie jak motoryzacyjna, spożywcza i farmaceutyczna często preferują systemy dwuślimakowe ze względu na ich wszechstronność i jakość produktu. Firmy dążące do wyróżnienia się na rynku mogą przejść na wytłaczanie dwuślimakowe, aby uzyskać unikalne cechy produktu.

- Wytłaczarki dwuślimakoweużyj dwóch śrub dla lepszego mieszania i stabilnego przepływu materiału.

- Obsługują więcej typów materiałów i zapewniają większą wydajność.

- Ekstruzja jednoślimakowa najlepiej sprawdza się w przypadku prostych materiałów o niskiej lepkości.

- W przypadku produktów o złożonej strukturze lub o wyższej wydajności firmy powinny wybierać wytłaczarki dwuślimakowe.

Często zadawane pytania

Jaka jest główna różnica pomiędzy wytłaczaniem jednoślimakowym a dwuślimakowym?

Ekstruzja jednoślimakowa wykorzystuje jeden ślimak do podstawowej obróbki. Ekstruzja dwuślimakowa wykorzystuje dwa ślimaki dla lepszego mieszania i obróbki złożonych materiałów.

Która wytłaczarka jest najlepsza do recyklingu tworzyw sztucznych?

Wytłaczarki dwuślimakowe przetwarzają tworzywa sztuczne z recyklingu wydajniej. Zapewniają lepsze mieszanie i kontrolę, co przekłada się na lepszą jakość produktu.

Jak wyglądają te dwa typy konserwacji?

Ekstrudery jednoślimakowe wymagają mniej konserwacji.Ekstrudery dwuślimakowe wymagają większej uwagize względu na skomplikowaną konstrukcję i dodatkowe części.

Czas publikacji: 08-07-2025