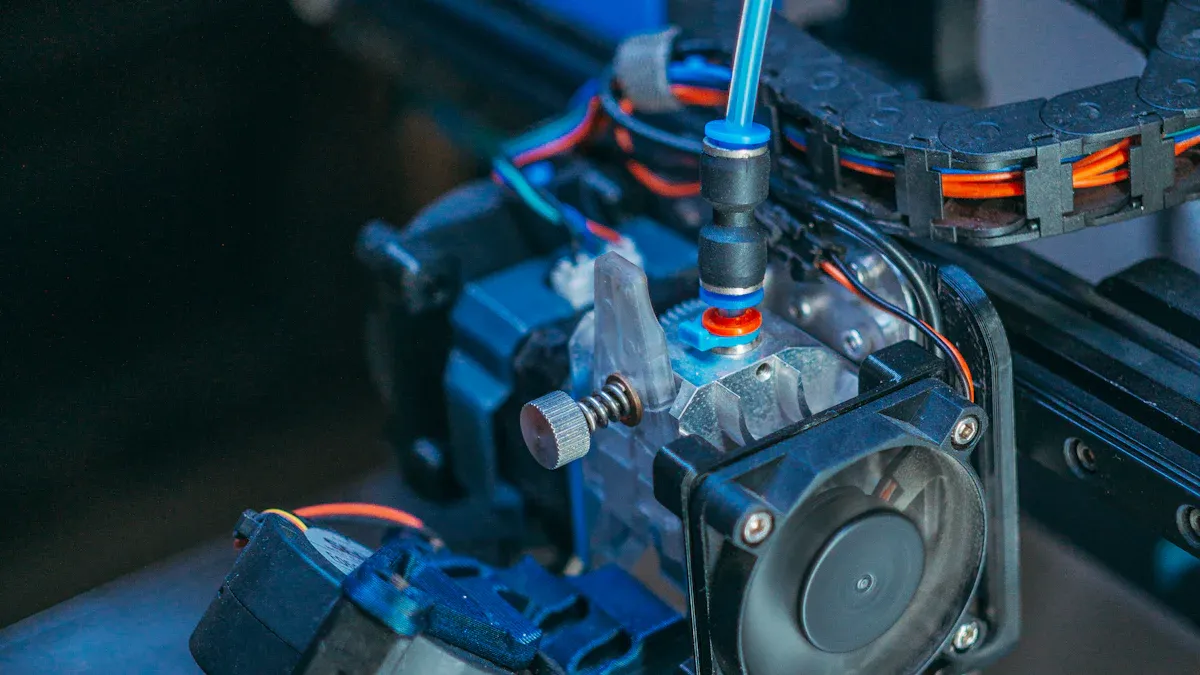

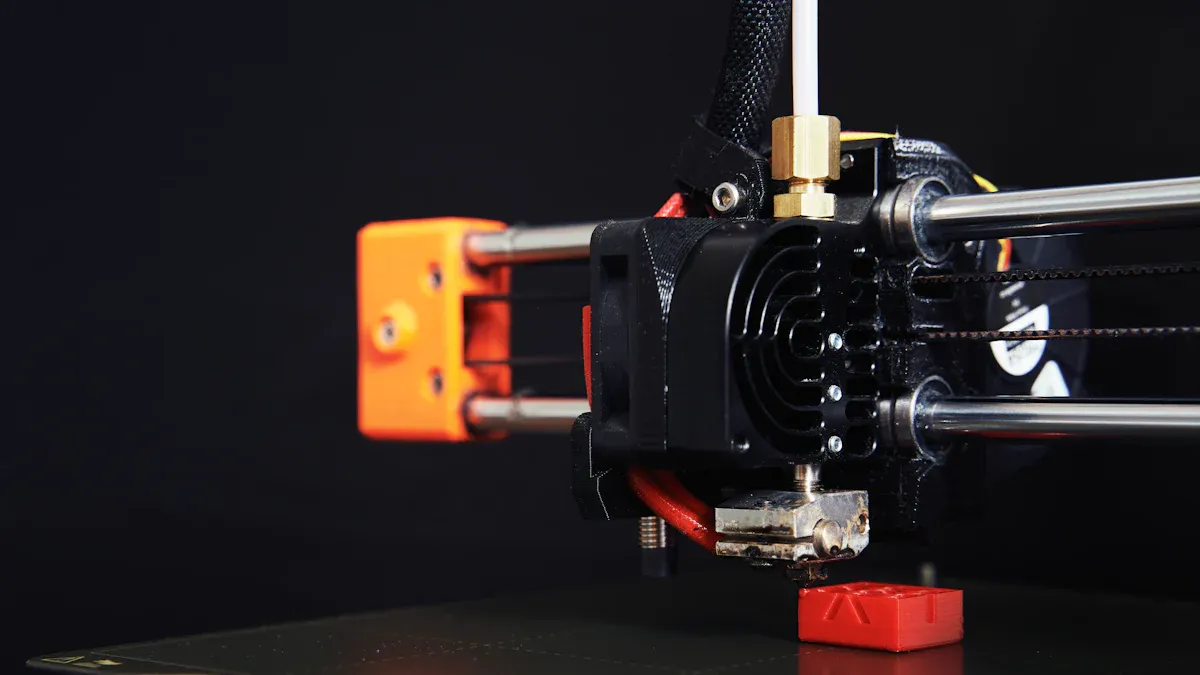

Producenci wybierają kluczowe ulepszenia do masowej produkcji wytłaczarek dwuślimakowych do tworzyw sztucznych, aby zwiększyć wydajność i trwałość. Typowe ulepszenia obejmują technologię bezsuszkową, nowe, kwadratowe cylindry i przeprojektowane komponenty, jak pokazano poniżej:

| Funkcja aktualizacji | Opis | Korzyści |

|---|---|---|

| Technologia bezsuszkowa | Usuwa etapy suszenia | Oszczędza energię i miejsce |

| Nowe beczki kwadratowe | Krótszy czas nagrzewania | Zmniejsza przestoje |

| Przeprojektowane komponenty | Zaprojektowane dla dłuższej żywotności | Zwiększa wydajność |

Zaawansowana technologia CNC wPodwójna plastikowa śrubaIMaszyna do wytłaczania z pojedynczym ślimakiemprodukcja zwiększa precyzję, trwałość i redukuje konserwację.wytłaczarka dwuślimakowa do tworzyw sztucznychkorzysta z tych ulepszeń dzięki ulepszonym możliwościom miksowania i udoskonalonemu zarządzaniu zasobami.

Niezbędne ulepszenia dla masowej produkcji wytłaczarki dwuślimakowej do tworzyw sztucznych

Wyzwania wydajnościowe w produkcji wielkoseryjnej

Producenci napotykają na szereg przeszkód podczas eksploatacji systemów wytłaczarek dwuślimakowych do produkcji masowej. Rosnące koszty materiałów i energii wywierają presję na poprawę wydajności. Cena wysokiej jakości stali nierdzewnej wzrosła o 14% w latach 2022-2023. Koszty energii elektrycznej dla urządzeń przemysłowych wzrosły w Europie o 11%. Zmiany te zmuszają firmy do poszukiwania lepszego zarządzania energią i wykorzystaniem materiałów.

Przestarzałe systemy wytłaczarek przyczyniają się do wyższych wskaźników odpadów. Na przykład, ilość odpadów w zastosowaniach z rurami z sztywnego PVC wynosi zazwyczaj około 1,5%. Zużyte ślimaki mogą zwiększyć ten wskaźnik do 10%, co prowadzi do wzrostu kosztów produkcji. Brak reakcji na zużycie ślimaków wiąże się z kosztownymi konsekwencjami dla producentów.

Wskazówka: Regularna konserwacja i terminowe modernizacje pomagają ograniczyć ilość odpadów i kontrolować koszty w przypadku operacji o dużej objętości.

Producenci napotykają również na problemy z przepustowością i kontrolą temperatury. Modernizacje, takie jak wysokociśnieniowe systemy chłodzenia i uszczelki izolacyjne, poprawiają wymianę ciepła i utrzymują stabilne warunki przetwarzania. Zastosowanie bocznego podawania zwiększa poziom wypełnienia, a elementy ślimakowe o długim skoku maksymalizują przepływ materiału i zapobiegają zatykaniu.

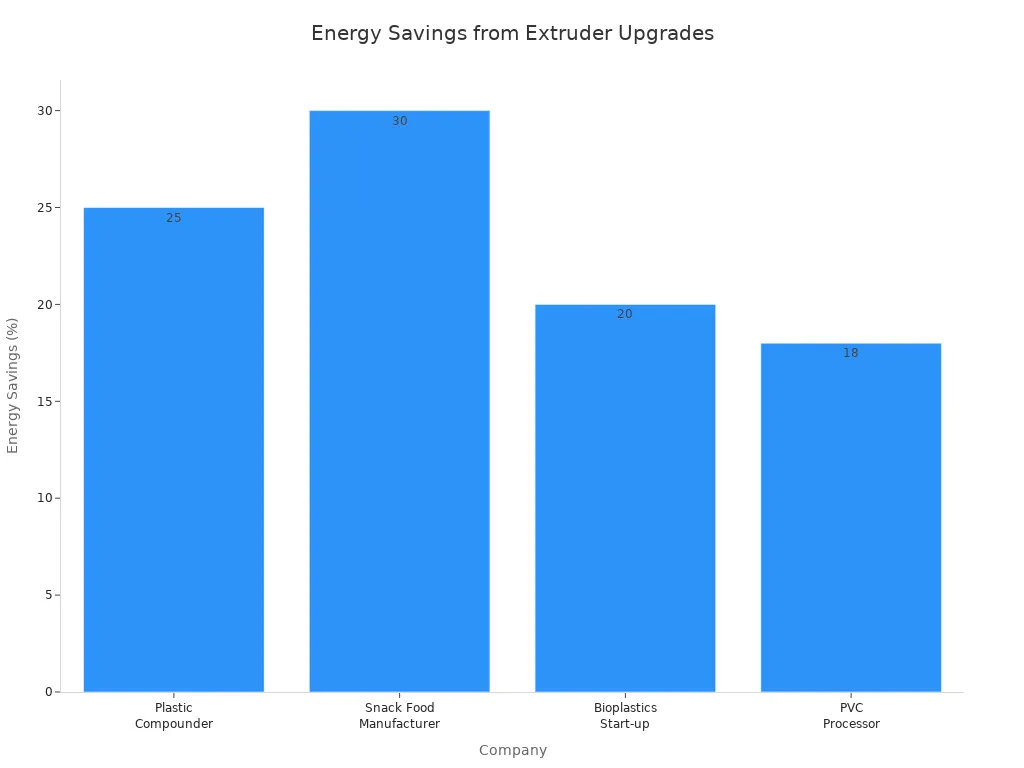

Zużycie energii pozostaje kluczowym problemem. Optymalizacja konstrukcji ślimaka i zastosowanie zaawansowanych systemów kontroli temperatury prowadzą do znacznych oszczędności energii. Modernizacja z wykorzystaniem technologii serwosilników zwiększa wydajność operacyjną. Zmiany w konstrukcji ślimaka i konfiguracji podajnika mogą bezpośrednio wpływać na zużycie energii mechanicznej.

Dlaczego modernizacje są tak pilne na dzisiejszym rynku

Rynek technologii wytłaczarek dwuślimakowych do tworzyw sztucznych stale dynamicznie się rozwija. Producenci muszą reagować na nowe trendy i wymagania klientów, aby utrzymać konkurencyjność. Poniższa tabela przedstawia kluczowe trendy rynkowe, które napędzają potrzebę natychmiastowych ulepszeń:

| Typ trendu | Opis |

|---|---|

| Wielofunkcyjność | Ekstrudery dwuślimakowe są obecnie stosowane w przemyśle polimerowym, spożywczym, paszowym i innych gałęziach przemysłu. |

| Produkcja na dużą skalę | Duże jednostki obniżają koszty i zaspokajają potrzeby przemysłu petrochemicznego. |

| Precyzja | Produkty o wysokiej wartości wymagają precyzyjnego wytłaczania, np. wielowarstwowych folii współwytłaczanych. |

| Inteligentne technologie | Monitorowanie i kontrola w czasie rzeczywistym poprawiają dokładność i stabilność. |

Klienci oczekują wyższej jakości i powtarzalności produktu. Systemy wytłaczarek dwuślimakowych do tworzyw sztucznych zapewniają doskonałe mieszanie i odgazowywanie, co redukuje liczbę defektów i poprawia wydajność. Te cechy są niezbędne w przypadku części technicznych o surowych wymaganiach jakościowych. Udoskonalenia w technologii wytłaczarek zwiększają precyzję i kontrolę, a inteligentne systemy umożliwiają regulację kluczowych parametrów w czasie rzeczywistym.

Producenci, którzy inwestują w niezbędne ulepszenia, doświadczająznaczące zyskiNiższe koszty konserwacji i krótszy czas przestoju przekładają się na długoterminowe oszczędności. Solidna konstrukcja gwarantuje trwałość i zwiększoną wydajność, dzięki czemu zmodernizowane systemy wytłaczarek dwuślimakowych do tworzyw sztucznych stanowią niezawodny wybór w przypadku produkcji masowej.

Zaawansowana technologia CNC i azotowania dla wytłaczarki dwuślimakowej do tworzyw sztucznych

Precyzja i spójność CNC w produkcji wytłaczarek

Współczesna produkcja wymaga wysokiej precyzji i powtarzalności. Zaawansowana technologia CNC zapewnia te cechy w przypadku komponentów wytłaczarki dwuślimakowej. Maszyny CNC wykorzystują sterowanie komputerowe do kształtowania ślimaków i cylindrów z zachowaniem dokładnych wymiarów. Proces ten gwarantuje idealne dopasowanie każdej części i niezawodną pracę nawet w produkcji wielkoseryjnej.

Kluczowe cechy zaawansowanych systemów CNC obejmują sztuczną inteligencję, zaawansowane czujniki oraz wytłaczarki z serwonapędem. Funkcje te współdziałają, optymalizując proces wytłaczania. Przykładowo, sztuczna inteligencja analizuje dane i prognozuje rezultaty, umożliwiając regulację temperatury i ciśnienia w czasie rzeczywistym. Zaawansowane czujniki monitorują krytyczne parametry, zapewniając natychmiastową informację zwrotną w celu wprowadzenia korekt. Ekstrudery z serwonapędem regulują prędkość ślimaka i ciśnienie, co zapewnia jednorodność produktu końcowego. Wysokowydajne grzałki i zautomatyzowane systemy sterowania dodatkowo poprawiają zużycie energii i jakość produktu.

| Funkcja | Opis |

|---|---|

| Sztuczna inteligencja (AI) | Optymalizuje procesy wytłaczania poprzez analizę danych, prognozowanie wyników i umożliwia bieżącą regulację parametrów, takich jak temperatura i ciśnienie. |

| Zaawansowane czujniki | Monitoruje temperaturę, ciśnienie i natężenie przepływu materiałów z dużą dokładnością, zapewniając informacje zwrotne w czasie rzeczywistym w celu natychmiastowego wprowadzenia korekt. |

| Ekstrudery z napędem serwo | Zapewnia precyzyjną regulację prędkości ślimaka i ciśnienia, gwarantując jednorodność wytłaczanych produktów. |

| Efektywność energetyczna | Wysokowydajne nagrzewnice minimalizują straty energii i zapewniają szybkie, równomierne nagrzewanie, co przekłada się na powtarzalność procesu. |

| Zautomatyzowane systemy sterowania | Dynamicznie dostosowuj parametry procesu w czasie rzeczywistym, aby zwiększyć wydajność i jakość produktu. |

Dzięki tym udoskonaleniom producenci mogą osiągać spójne wyniki, ograniczać ilość odpadów i utrzymywać wysokie standardy każdej partii.

Azotowanie w celu zwiększenia trwałości i odporności na zużycie

Technologia azotowania odgrywa kluczową rolę w wydłużaniu żywotności ślimaków i cylindrów w systemach wytłaczarek dwuślimakowych do tworzyw sztucznych. Proces ten polega na obróbce powierzchni metalu w atmosferze o wysokiej zawartości azotu w temperaturze około 510°C (950°F). Rezultatem jest twarda warstwa zewnętrzna o twardości powierzchniowej od 55 do 65 Rc. Ta twarda warstwa jest odporna na zużycie przez materiały ścierne i zachowuje swoją wytrzymałość przez długi czas.

Azotowanie oferuje szereg zalet w porównaniu z innymi metodami obróbki powierzchni. Zapewnia lepszą odporność na zużycie niż nawęglanie, a warstwa azotowana wykazuje o 50% mniejszą intensywność zużycia przy podobnych obciążeniach. Badania tribologiczne potwierdzają, że azotowanie jest skuteczniejsze niż nawęglanie, nawet przy grubszej warstwie nawęglanej. Proces ten tworzy cienką, twardą warstwę, której twardość stopniowo maleje, co pomaga chronić powierzchnię przed uszkodzeniami.

- Technologia azotowania zapewnia lepszą odporność na zużycie w porównaniu do nawęglania w przypadku ślimaków i cylindrów wytłaczarki.

- Warstwa azotowana wykazuje o 50% mniejszą intensywność zużycia w podobnych warunkach obciążenia.

- Badania tribologiczne wskazują, że azotowanie jest korzystniejsze od nawęglania ze względu na lepsze właściwości w zakresie zużycia, pomimo grubszej warstwy nawęglonej.

- Azotowanie polega na poddaniu ślimaków lub cylindrów działaniu wysokiej temperatury azotu (około 950°F (510°C)), co skutkuje uzyskaniem wysokiej twardości powierzchniowej (55 – 65 Rc).

- Proces azotowania powoduje powstanie cienkiej warstwy, której twardość maleje, co pomaga zachować odporność na zużycie w wyniku działania materiałów ściernych.

- Odpowiednie stale azotowane, takie jak Crucible Nitriding 135, zwiększają twardość uzyskiwaną w procesie.

Azotowanie pomaga również zapobiegać typowym awariom elementów wytłaczarki. Należą do nich:zmęczenie zginaniem niskocyklicznym, kruche pękanie i zmęczenie kontaktowePoniższa tabela przedstawia te rodzaje awarii i sposoby ich rozwiązania poprzez azotowanie.

| Tryb awarii | Opis |

|---|---|

| Zmęczenie zginaniem niskocyklicznym | Podstawowy mechanizm awarii prowadzący do kruchego pęknięcia koła zębatego. |

| Kruche pęknięcie | Powstaje w wyniku zmęczenia zginania niskocyklowego, co wskazuje na punkt krytyczny awarii. |

| Nawęglanie i wykończenie powierzchni | Nadmierne nawęglanie warstwy wierzchniej i słabe wykończenie powierzchni obniżają granicę zmęczenia, co przyczynia się do pękania. |

| Zmęczenie kontaktowe | Częste awarie przekładni, prowadzące do poważnych problemów eksploatacyjnych. |

| Zmęczenie zginania zębów | Inna powszechna przyczyna uszkodzeń przekładni, często zaostrzona przez niewłaściwą obróbkę materiału. |

Dzięki zastosowaniu azotowania producenci zwiększają trwałość swoich urządzeń do wytłaczania tworzyw sztucznych z podwójnym ślimakiem i zmniejszają ryzyko kosztownych awarii.

Praktyczne kroki modernizacji istniejących wytłaczarek dwuślimakowych do tworzyw sztucznych

Modernizacja istniejących systemów wytłaczarek dwuślimakowych do tworzyw sztucznych wymaga starannego planowania. Producenci powinni najpierw ocenić aktualny stan swoich urządzeń. Muszą zidentyfikować komponenty, które skorzystałyby najbardziej na obróbce CNC lub azotowaniu.

Koszty odgrywają kluczową rolę w decyzjach o modernizacji. Wielkość wytłaczarki, koszty materiałów i złożoność produkcji wpływają na całkowitą inwestycję. Małe wytłaczarki charakteryzują się niższymi kosztami materiałów i prostszymi wymaganiami produkcyjnymi. Średnie i duże wytłaczarki wymagają większych zasobów i zaawansowanej technologii, co zwiększa koszty.

| Rozmiar wytłaczarki | Koszty materiałów | Złożoność produkcji |

|---|---|---|

| Mały | Niski | Prosty |

| Średni | Umiarkowany | Umiarkowany |

| Duży | Wysoki | Złożony |

Producenci powinni również wziąć pod uwagę kompatybilność materiałową i wydajność produkcyjną. Różne wytłaczarki obsługują różne materiały, co może wpływać na koszty modernizacji. Zakłady o dużej wydajności mogą wymagać zaawansowanych funkcji, takich jak automatyzacja i systemy energooszczędne. Chociaż te funkcje zwiększają koszty początkowe, często prowadzą do długoterminowych oszczędności dzięki ograniczeniu konserwacji i zużycia energii.

- Kompatybilność materiałowa ma wpływ na koszty modernizacji.

- Zdolność produkcyjna determinuje potrzebę stosowania wytłaczarek o dużej wydajności.

- Rozwiązania technologiczne, takie jak automatyzacja i efektywność energetyczna, wymagają większych początkowych inwestycji, ale zapewniają długoterminowe oszczędności.

Wskazówka: Współpraca z doświadczonymi producentami, takimi jak Zhejiang Jinteng Machinery Manufacturing Co., Ltd., zapewnia dostęp do zaawansowanej technologii CNC i azotowania. Ich wiedza specjalistyczna pomaga usprawnić proces modernizacji i zmaksymalizować wydajność sprzętu.

Postępując zgodnie z tymi wskazówkami, producenci mogą zmodernizować swoje systemy wytłaczarek dwuślimakowych do tworzyw sztucznych, zwiększyć wydajność i wydłużyć żywotność sprzętu.

Producenci osiągają wyższą wydajność i zrównoważony rozwój, modernizując wytłaczarki za pomocą technologii CNC i azotowania. Poniższa tabela przedstawia korzyści długoterminowe:

| Korzyść | Opis |

|---|---|

| Wysoka wydajność produkcji | Zwiększa wydajność, wydłuża żywotność i wydłuża ciągły czas pracy maszyn. |

| Spójność i precyzja | Produkuje części o ścisłych tolerancjach i wysokiej dokładności wymiarowej, zapewniając powtarzalność produkcji. |

| Opłacalność | Minimalizuje marnotrawstwo materiałów, redukuje ilość odpadów i zwiększa wykorzystanie materiałów. |

Następne kroki: inwestowanie w zaawansowane technologie, nacisk na materiały przyjazne dla środowiska i szkolenie operatorów w celu zapewnienia optymalnej wydajności systemu.

Często zadawane pytania

Jakie korzyści przynosi technologia CNC przy modernizacji wytłaczarek dwuślimakowych?

Technologia CNCZapewnia precyzję produkcji. Poprawia spójność części i redukuje ilość odpadów. Producenci osiągają wyższą wydajność i lepszą jakość produktów dzięki ulepszeniom CNC.

W jaki sposób azotowanie wydłuża żywotność ślimaków i cylindrów wytłaczarki?

Azotowanie tworzy twardą warstwę powierzchniową. Warstwa ta jest odporna na zużycie i ścieranie. Sprzęt służy dłużej i rzadziej wymaga wymiany.

Czy istniejące wytłaczarki można zmodernizować, stosując technologię CNC i azotowania?

Tak. Producenci mogą modernizować obecne systemy. Modernizacje poprawiają wydajność, zwiększają trwałość i obniżają koszty konserwacji.

Wskazówka: Skonsultuj się z doświadczonymi producentami, aby znaleźć najlepsze rozwiązania modernizacyjne dostosowane do konkretnych potrzeb produkcyjnych.

Czas publikacji: 02.09.2025