Dwuślimakowy cylinder z tworzywa sztucznego kształtuje wydajność i jakość nowoczesnych linii wytłaczania. Liderzy rynku podkreślają jego rolę w zrównoważonym rozwoju i innowacyjności.

- Producenci dostrzegają wzrost popytu, ponieważ sieci inteligentnych czujników i sterowniki oparte na sztucznej inteligencji optymalizują zużycie energii i ograniczają przestoje.

- Producenci podwójnych równoległych śrub lufowychzgłaszają dużą akceptację ze względu na zwiększoną trwałość i możliwość dostosowania.

- Lufy jednoślimakoweIFabryki beczek z pojedynczym ślimakiem plastikowymnadal odgrywają rolę, ale teraz podwójne projektyzdominować ponad połowę rynku amerykańskiego.

Główne funkcje podwójnego plastikowego ślimaka

Transport i mieszanie materiałów

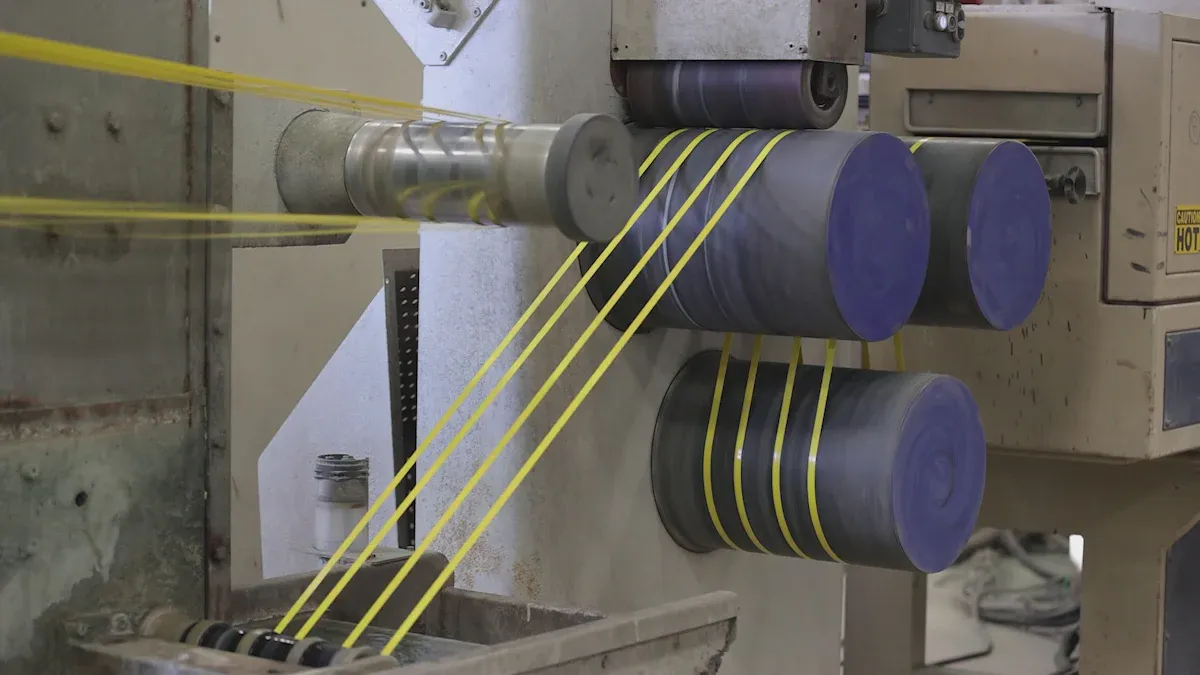

Dwuślimakowy cylinder z tworzywa sztucznego odgrywa kluczową rolę w przemieszczaniu i mieszaniu surowców wewnątrz wytłaczarki. Inżynierowie projektują ślimaki tak, aby chwytały i popychały granulki tworzywa sztucznego do przodu. Takie działanie zapewnia płynny przepływ materiału ze strefy podawania do strefy sprężania. Naukowcy zbadali działanie tych cylindrów i odkryli kilka kluczowych punktów:

- Potente i Melish podzielili strefę transportu na strefę podawania i sprężania. Wykorzystali bilans sił i momentów obrotowych, aby obliczyć maksymalną możliwą wydajność, zmiany ciśnienia oraz moc potrzebną do napędzania ślimaków. Ich praca dowodzi, że podwójny plastikowy cylinder ślimakowy zapewnia silny i stały przepływ materiału.

- Wilczyński i White zaobserwowali, że większość granulek plastiku przemieszcza się w dolnej części bębna, blisko zwojów ślimaka. Bęben i ślimak nagrzewają granulki podczas ruchu, co pomaga im równomiernie się topić.

- Inni eksperci, tacy jak White i Bawiskar, stworzyli modele wyjaśniające, w jaki sposób podwójny plastikowy ślimak tworzy warstwę stopu i miesza części stałe z ciekłymi. Modele te pomagają fabrykom zrozumieć i udoskonalić proces mieszania i topienia.

Podwójny plastikowy ślimak zapewnia mieszanie i podgrzewanie każdej części materiału. Ten proces przekłada się na lepszą jakość produktu i mniejszą liczbę defektów.

Topienie, homogenizacja i kontrola ciśnienia

Równomierne topienie i mieszanie tworzywa sztucznego to kolejna kluczowa funkcja dwuślimakowego cylindra. Cylinder musi również kontrolować ciśnienie, aby utrzymać stabilność procesu. Inżynierowie wykorzystują szereg rozwiązań konstrukcyjnych, aby osiągnąć te cele. Poniższa tabela pokazuje, jak różne parametry ślimaka i warunki procesu wpływają na topienie, mieszanie i ciśnienie:

| Parametr śruby | Wpływ / Szczegóły liczbowe |

|---|---|

| Współczynnik L/D | Wyższe współczynniki L/D poprawiają mieszanie i plastyfikację polimerów poprzez wydłużenie czasu przebywania i rozprowadzania ciepła |

| Stopień sprężania | Wyższe współczynniki sprężania zwiększają uplastycznienie i zagęszczenie; optymalne wartości zależą od rodzaju materiału |

| Współczynniki sprężania dla typowych tworzyw sztucznych | PE: 3-4, PP: 2,5-4, PS: 2-4, Twarde PVC (granulki): 2-3, Twarde PVC (proszek): 3-4, Elastyczne PVC (granulki): 3,2-3,5, Elastyczne PVC (proszek): 3-5, ABS: 1,6-2,5, PC: 2,5-3, POM: 2,8-4, PPE: 2-3,5, PA66: 3,7, PA1010: 3, Wzmocniony poliester: 3,5-3,7 |

| Parametr / Aspekt | Wynik liczbowy / Opis |

|---|---|

| Ciśnienie w komorze w kształcie litery C | Około 2,2 MPa |

| Spadek ciśnienia w strefie zazębienia | 0,3 MPa |

| Spadek ciśnienia w elemencie śrubowym odwrotnym | 0,5 MPa |

| Wzrost temperatury spowodowany ciśnieniem | Ciśnienie 40 barów powoduje wzrost temperatury o ~20°C |

| Optymalna prędkość posuwu i prędkość ślimaka | Prędkość podawania 3,6 kg/h przy 95 obr./min maksymalizuje temperaturę i minimalizuje pękanie włókien |

| Źródło ciepła | Około 80% ciepła topnienia powstaje w wyniku tarcia ścinającego |

| Wpływ prędkości ślimaka na odkształcenie | Skumulowane odkształcenie rośnie liniowo wraz z prędkością śruby |

| Wpływ prędkości posuwu na odkształcenie | Skumulowane odkształcenie maleje wraz ze wzrostem prędkości posuwu |

Wyniki te pokazują, że podwójny plastikowy ślimak pozwala kontrolować ilość ciepła i ciśnienia, jakie otrzymuje materiał. Odpowiednie ustawienia pomagają w pełnym stopieniu i dokładnym wymieszaniu tworzywa sztucznego. Taka kontrola prowadzi do uzyskania wytrzymałych, jednorodnych produktów.

Samoczyszczenie i stabilność procesu

Podwójny plastikowy cylinder ślimakowy pomaga również utrzymać wytłaczarkę w czystości i stabilności. Konstrukcja ślimaków i cylindra umożliwia samoczyszczenie. Obracające się ślimaki ocierają się o siebie nawzajem oraz o ścianki cylindra. To działanie usuwa resztki materiału i zapobiega gromadzeniu się zanieczyszczeń. Czyste cylindry skracają przestoje i zapewniają płynny przebieg procesu.

Stabilność procesu to kolejna zaleta. Podwójny plastikowy ślimak utrzymuje równomierne ciśnienie i temperaturę w całym procesie wytłaczania. Ta stabilność oznacza, że maszyna może pracować bezproblemowo przez długi czas. Fabryki mogą produkować więcej produktów z mniejszą liczbą przestojów i mniejszą ilością odpadów.

Wskazówka: Regularna konserwacja i monitorowanie podwójnego ślimaka plastikowego może dodatkowo poprawić stabilność procesu i wydłużyć żywotność urządzenia.

Postępy i wpływ na rzeczywistość podwójnego ślimaka z tworzywa sztucznego w 2025 r.

Innowacyjne materiały i powłoki zapewniające trwałość

Producenci stosują obecnie zaawansowane materiały i powłoki, aby dwuślimakowy cylinder z tworzywa sztucznego był trwalszy i działał lepiej. Stal nierdzewna, CPM10V, ceramika i powłoki z węglika wolframu zwiększają odporność cylindra na zużycie i korozję. Materiały te zapewniają wytrzymałość cylindra nawet w wysokich temperaturach i przy wysokim ciśnieniu podczas wytłaczania tworzyw sztucznych. Testy wydajności pokazują, że powłoki te poprawiają wydajność mieszania i zapewniają stabilność procesu. Na przykład, azotowanie może osiągnąć twardość rzędu HRC50-65, co zwiększa odporność cylindra na ścieranie. Dane z fabryk pokazują, że te udoskonalenia skracają przestoje i zapobiegają wyciekom. Zespoły konserwacyjne zgłaszają również, że cylindry te wymagają mniej napraw i są trwalsze, co pozwala oszczędzać pieniądze i zapewnia płynną produkcję.

Testy laboratoryjne, takie jak te z wykorzystaniem Coperion ZSK 18 MEGAlab, pomagają inżynierom testować nowe materiały i powłoki. Testy te mierzą, jak dobrze lufa radzi sobie z różnymi tworzywami sztucznymi i dodatkami. Wyniki pokazują, że innowacyjne powłoki poprawiają stabilność termiczną i odporność na zużycie. Dzięki tym ulepszeniom firmy odnotowują mniej awarii i lepszą jakość produktów.

Inżynieria precyzyjna i modułowe konstrukcje luf

Precyzyjna inżynieria kształtuje każdą część dwuślimakowego cylindra. Fabryki korzystają z maszyn CNC i rygorystycznych kontroli jakości, aby zapewnić, że każdy cylindr spełnia rygorystyczne standardy. Inżynierowie mierzą prostoliniowość ślimaka z dokładnością do 0,015 mm i chropowatość powierzchni do Ra 0,4. Te ścisłe tolerancje pomagają cylindrowi równomiernie mieszać i topić tworzywo sztuczne.

Modułowa konstrukcja bębnów umożliwia szybką wymianę i naprawę. Pracownicy mogą wymieniać zużyte części bez konieczności demontażu całej maszyny. Taka konstrukcja redukujeprzestoju nawet o 20% i obniża koszty napraw nawet o 30%Poniższa tabela przedstawia kilka kluczowych usprawnień:

| Parametr | Wartość/zakres liczbowy |

|---|---|

| Redukcja przestojów dzięki modułowości | Do 20% |

| Redukcja kosztów napraw dzięki modułowości | Do 30% |

| Twardość powierzchni azotowanej (HV) | 920 – 1000 |

| Twardość stopu (HRC) | 50 – 65 |

| Prostoliniowość śruby | 0,015 mm |

| Chropowatość powierzchni (Ra) | 0,4 |

Dzięki tym udoskonaleniom fabryki mogą utrzymywać swoje podwójne plastikowe ślimaki w doskonałym stanie, co przekłada się na lepszą wydajność i mniejszą ilość odpadów.

Integracja z inteligentną produkcją i automatyzacją

Inteligentna produkcja i automatyzacja zmieniły sposób, w jaki fabryki wykorzystują dwuślimakowy cylinder z tworzywa sztucznego. Zautomatyzowane systemy kontrolują teraz temperaturę, ciśnienie i prędkość z dużą dokładnością. Systemy MES (Manufacturing Execution Systems) pomagają śledzić każdy etap procesu. Systemy te usprawniają…prędkość produkcji o 40-50% i skrócenie przestojów nawet o 30%Regularna konserwacja oparta na czujnikach i danych pozwala maszynom działać dłużej.

Poniższa tabela przedstawia niektóre mierzalne skutki:

| Aspekt poprawy | Mierzalny wpływ |

|---|---|

| Prędkość produkcji | Zwiększono o 40-50% |

| Redukcja przestojów | Obniżka do 30% |

| Poprawa wydajności (MES) | Do 25% zysku |

| Optymalizacja przepływu materiałów | Jednolity RTD, mniej defektów i mniej odpadów |

| Zużycie energii | Niższe niż tradycyjne metody |

| Koszty operacyjne | Zredukowane dzięki lepszemu wykorzystaniu zasobów |

| Jakość produktu | Ciągle ulepszane |

Fabryki korzystające z systemów z certyfikatem ISO9001 i zaawansowanymi ślimakami zapewniają płynniejszą pracę i wyższą jakość produktów. Klienci otrzymują lepsze produkty, a firmy utrzymują konkurencyjność na rynku.

Korzyści w zakresie wydajności, jakości produktu i zrównoważonego rozwoju

Podwójny plastikowy cylinder ślimakowy zapewnia wyraźny wzrost wydajności, jakości i zrównoważonego rozwoju. Modernizacja silników i napędów pozwala zaoszczędzić.10-20% energiiZużycie energii grzewczej spada o 10%, a czas cyklu skraca się z 30 do 15 sekund dzięki lepszemu chłodzeniu. Systemy odzysku ciepła odpadowego odzyskują do 15% utraconej energii, co jeszcze bardziej obniża koszty.

Poniższa tabela podsumowuje te korzyści:

| Aspekt efektywności i zrównoważonego rozwoju | Statystyka pomocnicza lub opis |

|---|---|

| Oszczędność energii | 10-20% zniżki |

| Optymalizacja ogrzewania | O 10% mniej energii, czas cyklu krótszy o połowę |

| Odzysk ciepła odpadowego | Odzyskano do 15% utraconej energii |

| Szybkość uplastyczniania | Zwiększono z 104 g/s do 120 g/s |

| Czas regeneracji | Zmniejszono o połowę z 18 do 9 |

| Konserwacja predykcyjna | Skrócenie przestoju o 15-30% |

| Materiały przyjazne dla środowiska | Mniejsze tarcie i zużycie |

| Lepsza jakość produktu | O 90% mniej defektów, lepszy wynik |

| Minimalizacja odpadów | Mniejsze marnotrawstwo surowców |

Te udoskonalenia pomagają fabrykom wytwarzać więcej produktów przy mniejszym zużyciu energii i mniejszej ilości odpadów. Podwójny plastikowy ślimak wspiera zrównoważoną produkcję poprzez redukcję defektów i racjonalne wykorzystanie zasobów.

Uwaga: Firmy takie jak Zhejiang Jinteng Machinery Manufacturing Co., Ltd. używajązaawansowana inżynieriai rygorystyczne systemy jakości, aby dostarczać niezawodne, dwuślimakowe beczki z tworzywa sztucznego. Ich produkty pomagają fabrykom sprostać wymaganiom nowoczesnego przetwórstwa tworzyw sztucznych w 2025 roku.

Podwójny ślimak z tworzywa sztucznego stanowi serce nowoczesnej technologii wytłaczania. Producenci zyskują wyższą wydajność, dłuższą żywotność i stałą jakość produktu.

- Trwała konstrukcjazmniejsza koszty wymiany

- Precyzyjna inżynieria poprawia wykorzystanie energii

- Elastyczne projekty obsługują różnorodne zastosowania

Cechy te są podstawą długoterminowego sukcesu na rozwijającym się rynku globalnym.

Często zadawane pytania

Dlaczego podwójny ślimak z tworzywa sztucznego jest niezbędny w nowoczesnych wytłaczarkach?

Podwójne plastikowe ślimaki zapewniają precyzyjne mieszanie, topienie i kontrolę ciśnienia. Te cechy gwarantują wysoką jakość produktu i wydajną pracę w zaawansowanych liniach wytłaczania.

Wskazówka: Stała wydajność zależy od prawidłowej konstrukcji śruby i lufy.

Jak często fabryki powinny konserwować podwójne ślimaki plastikowe?

Fabryki powinny regularnie sprawdzać i czyścić beczki. Większość ekspertów zaleca comiesięczne kontrole, aby zapobiec zużyciu, nagromadzeniu zanieczyszczeń i nieoczekiwanym przestojom.

- Regularna konserwacja wydłuża żywotność sprzętu.

- Wczesne wykrycie problemów obniża koszty napraw.

Jak producenci wybierają odpowiednią podwójną plastikową lufę ślimakową?

Producenci dobierają lufy na podstawie rodzaju materiału, zapotrzebowania na moc i specyfikacji maszyny. Konsultacje z doświadczonymi dostawcami zapewniają optymalną wydajność i trwałość.

| Czynnik selekcji | Poziom ważności |

|---|---|

| Rodzaj materiału | Wysoki |

| Wymagania wyjściowe | Wysoki |

| Model maszyny | Średni |

Czas publikacji: 03-07-2025