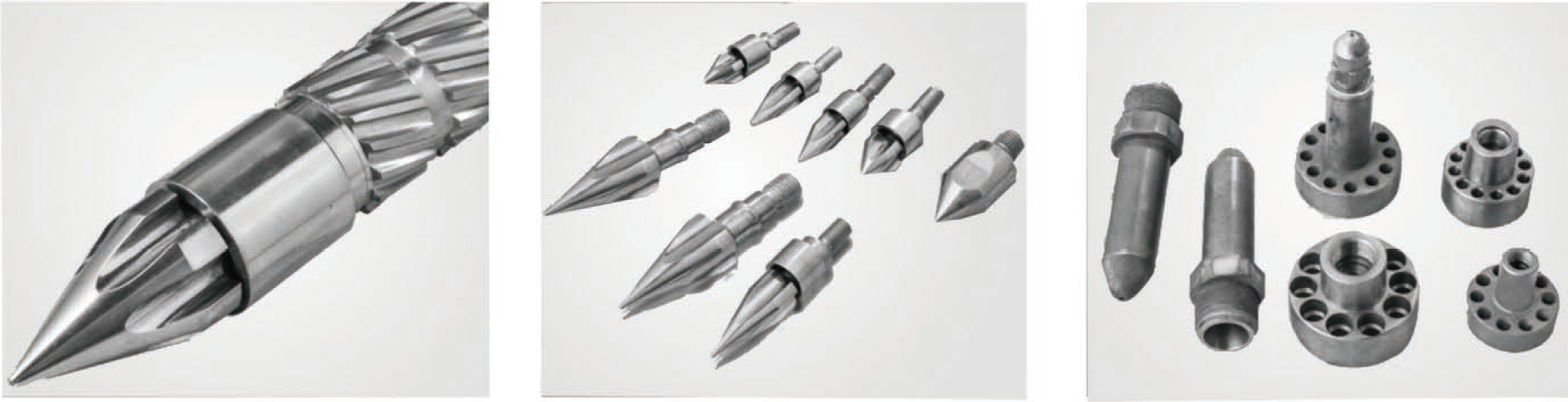

Beczka ślimakowa do formowania wtryskowego PE PP

1. Twardość po hartowaniu i odpuszczaniu: HB280-320

2. Twardość azotowana: HV920-1000

3. Głębokość obudowy azotowanej: 0,50-0,80 mm

4. Kruchość azotowana: poniżej stopnia 2

5. Chropowatość powierzchni: Ra 0,4

6. Prostoliniowość śruby: 0,015 mm

7. Twardość chromowania powierzchniowego po azotowaniu: ≥900HV

8. Głębokość chromowania: 0,025 ~ 0,10 mm

9. Twardość stopu: HRC50-65

10. Głębokość stopu: 0,8 ~ 2,0 mm

Bęben ślimakowy wtryskarki odgrywa kluczową rolę w procesie formowania wtryskowego materiałów PE (polietylen) i PP (polipropylen).Poniżej przedstawiono jego zastosowanie w przypadku tych dwóch materiałów: Topienie i mieszanie materiałów: Cylinder ślimaka przechodzi przez obracający się ślimak i obszar grzewczy, aby całkowicie ogrzać i sprasować cząstki PE lub PP w celu stopienia ich w płynny stop.Jednocześnie obszar mieszania w cylindrze ślimakowym może równomiernie mieszać materiały różnych cząstek, aby spełnić wymagania określonych produktów.Ciśnienie i wtrysk: Pod działaniem cylindra ślimakowego stopiony materiał PE lub PP jest wtryskiwany do wnęki formy w celu uzyskania pożądanego kształtu produktu.Ciśnienie i prędkość wtrysku cylindra ślimakowego można regulować zgodnie z wymaganiami produktu, aby zapewnić jakość produktów do formowania wtryskowego.Kontrola temperatury i chłodzenie:

Bęben ślimakowy jest zwykle wyposażony w system kontroli temperatury, który zapewnia utrzymanie odpowiedniej temperatury stopionego materiału.Jednocześnie po zakończeniu formowania wtryskowego wyrób musi przejść przez układ chłodzenia, aby materiał zestalił się i zachował swój kształt.

Sterowanie i monitorowanie procesu wtrysku: Cylinder ślimakowy jest zwykle wyposażony w system kontroli i monitorowania, umożliwiający monitorowanie parametrów takich jak temperatura, ciśnienie i prędkość wtrysku oraz dostosowywanie ich w zależności od potrzeb.Przyczynia się to do stałej jakości produktu i wydajności produkcji.

Krótko mówiąc, cylinder ślimakowy wtryskarki odgrywa kluczową rolę w procesie formowania wtryskowego materiałów PE i PP, zapewniając całkowite stopienie i wymieszanie materiałów oraz osiągnięcie precyzyjnej kontroli procesu formowania wtryskowego w celu uzyskania wysokiej jakości produkty do formowania wtryskowego.